Actual Problems in Machine Building. 2016. N 3

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

112

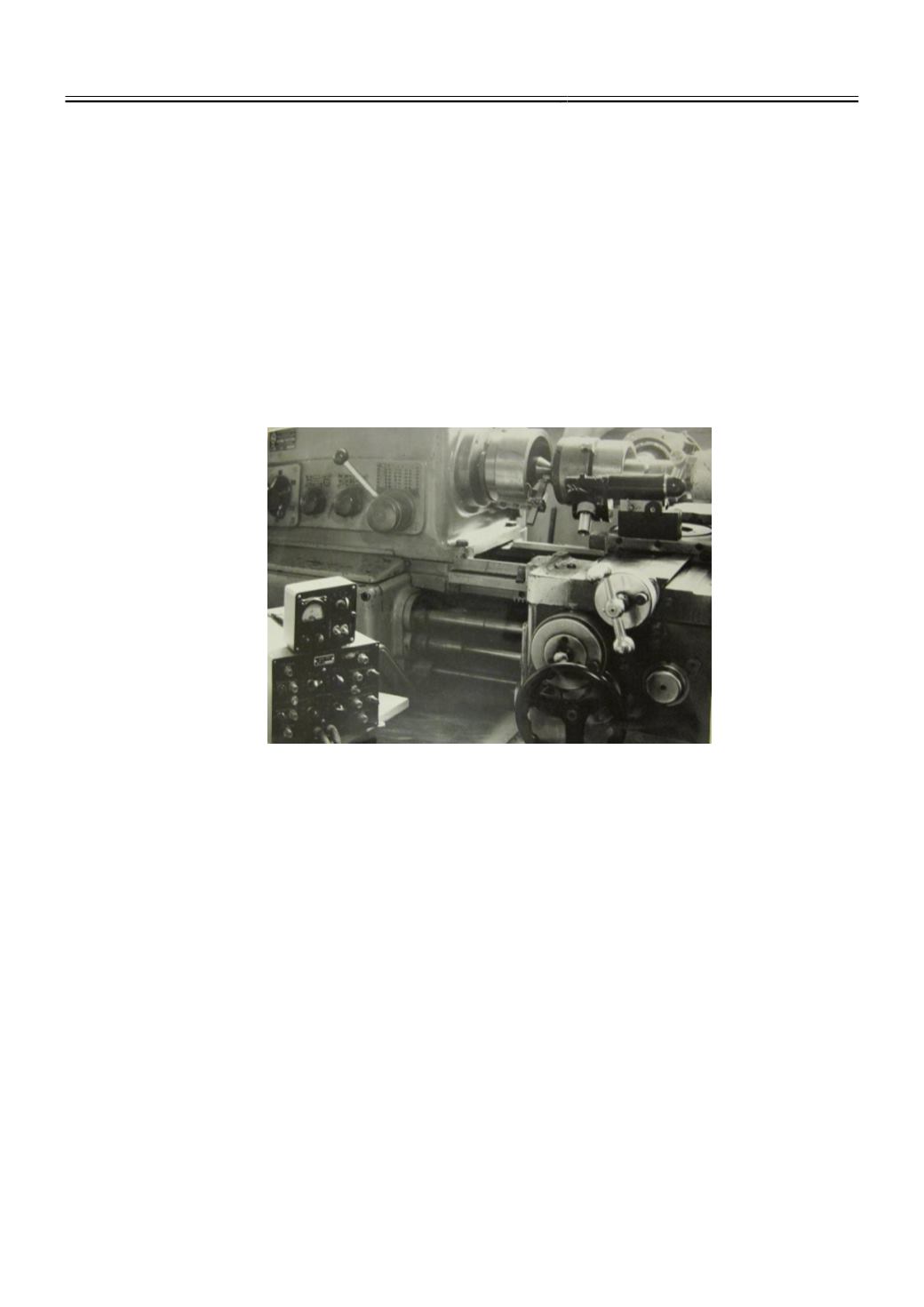

Материалы, оборудование и методика экспериментального исследования

Эксперименты проводились на стенде (рис. 1), состоящем из токарного станка модели

1К62, ультразвукового генератора УЗГ3-4 с магнитострикционным преобразователем,

устройства нагружения и регистрационной аппаратуры, состоящей из усилителя ТА-5 и

самопишущего потенциометра КСП-4. Первичными преобразователями сигналов являлись

проволочные тензодатчики, наклеенные на балку равного сопротивления. Тензосистема

предварительно тарировалась образцовыми грузами.

Образцами для исследований служили цилиндрические кольца диаметром 150 мм из

стали ШХ 15СГ с твердостью HRC

э

60…62, предварительно обработанные шлифованием до

шероховатости Ra 1,25…0,63 мкм.

Контртелом для образцов служил деформатор из

твердого сплава ВК 8, которым оснащался ультразвуковой инструмент. Рабочая часть

деформатора выполнялась в виде сферы радиусом 5 мм [15].

Рис. 1.

Стенд для измерения силы трения при ультразвуковой упрочняюще-чистовой

обработке

Влияние колебаний на трение инструмента с обрабатываемой поверхностью

изучалось по сравнению с обработкой без наложения на деформатор ультразвуковых

колебаний.

Силы трения определялись при изменении статической нагрузки (Рст = 200…700 Н),

скорости обработки (V = 20…200 м/мин), амплитуды колебаний инструмента (2А = 20…60

мкм) при постоянной частоте колебаний f = 18 кГц, и подачи инструмента S = 0,07 мм/об в

условиях смазки (масло «Индустриальное 45») [16] и сухого трения.

Результаты и обсуждение

Проведенные опыты показали, что сила трения деформатора с деталью величина не

постоянная. В исследуемой области факторного пространства на графических зависимостях

наблюдаются две зоны: первая - зона возрастания и вторая - зона убывания силы трения, что

свидетельствует о существенном изменении условий контактного взаимодействия при

варьировании режимов обработки.