Actual Problems in Machine Building. 2016. N 3

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

118

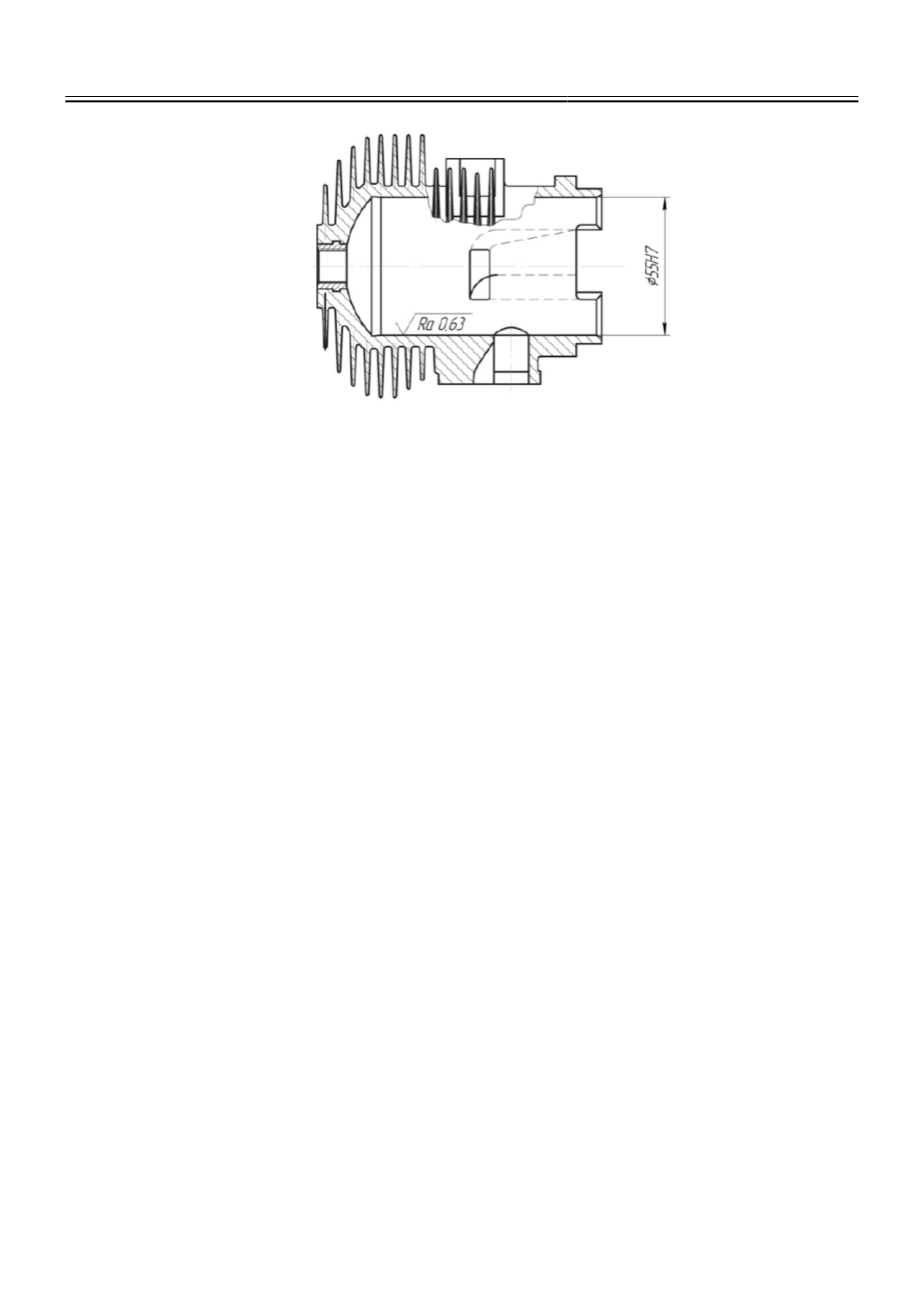

Рис. 1.

Тонкостенная корпусная деталь.

Тонкостенные корпусные детали, в целях облегчения массы, изготавливаются литьем

из алюминиевых сплавов. При охлаждении отливок из-за разной толщины стенок, образуется

неоднородная структура, что приводит при обработке к формированию нестабильных

механических свойств поверхности, разной шероховатости и к отклонению размеров и

формы поверхности. Точность формы является одним из важных требований в обработке

базовых отверстий корпусных деталей,

выполняющих функцию направляющих

поверхностей, т.к. к ним предъявляются повышенные требования по износостойкости [1].

Ожидаемая точность обработки является суммарным результатом влияния

многочисленных элементарных погрешностей. Каждая из них, вносит свою долю в общую

погрешность и в это же время опосредованно или напрямую влияет на остальные

элементарные погрешности [2].

Доля различных элементарных погрешностей в общей погрешности для наиболее

распространенных случаев примерно составляет [2]:

• погрешность установки при обработке отверстий данных корпусных деталей:

2...40%;

• погрешности, связанные с упругими деформациями системы технологической

системы: 0...80%;

• погрешности от настройки и износа инструмента: 5.. .40%;

• погрешности от тепловых деформаций элементов ТС: 15.. .70%;

• погрешности формы обрабатываемой поверхности из-за геометрических

погрешностей станка: 1...15%;

В предыдущей работе [3], были проведены исследования и выявлено, что

значительное влияние на общую погрешность обработки формы отверстий оказывают

тепловые деформации. Для тонкостенных деталей с переменной толщиной стенки

погрешности, связанные с тепловой деформацией, могут составлять до 70%. Следовательно,

снижение теплообразования при резании и, соответственно, уменьшение ТД заготовки

возможно, в основном, путем уменьшения режимов обработки, что приводит к снижению

производительности.

Таким образом, необходимо прогнозировать величину тепловой деформации на

стадии проектирования технологического процесса c использованием комплексного подхода,

который состоит из двух этапов: первый этап (вспомогательный) основан на методе

конечного элементного анализа (LS-DYNA), второй (прогнозирующий) этап основана

обучении и построении нейронной сети (Statistica Neural

Networks).