Actual Problems in Machine Building. 2015. N 2

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

54

Теория

Для формирования покрытий при таком способе обработки необходимо обеспечить

взаимодействие чистой металлической поверхности с активной реакционной средой,

содержащей ионы осаждаемого металла. Образование антифрикционного покрытия

происходит при условии, что скорость разрушения

V

Р

окисных пленок больше скорости их

образования

V

ОБ

, которая зависит от скорости перемещения (скольжения) поверхности

относительно инструмента

V

С

и величины площади, на которой возможно образование

покрытия, т.е. от величины ювенильных участков

S

Ю

. Так как процесс осаждения

антифрикционного металла на поверхности протекает во времени

t

и зависит от

проникающей способности реакционной среды к ювенильным участкам, то наблюдается

запаздывание между моментом образования чистой металлической поверхности и

формирования покрытия. Таким образом, возможность получения антифрикционного

покрытия определяется наличием и развитием ювенильных участков на поверхности

контакта, следовательно, зная их величину, можно судить о процессе формирования

покрытия.

Поверхность перед совмещенной обработкой, состоящую из множества микро-

выступов и впадин, можно описать уравнением[3]:

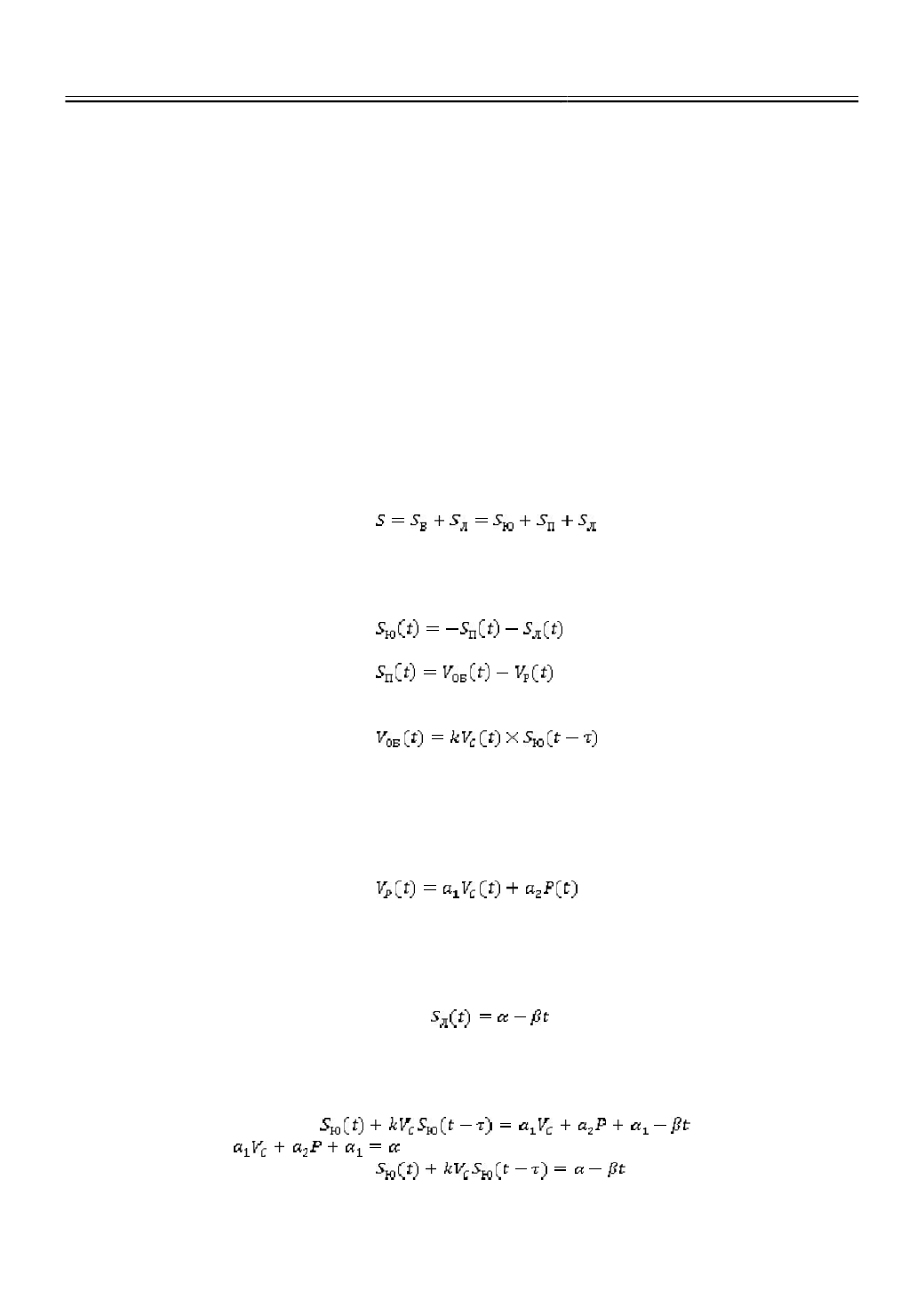

,

(1)

где

S

В

и

S

Л

– площадь микровыступов и микровпадин (лунок) соответственно;

S

П

– площадь поверхности контакта микровыступов, покрытых окисными пленками.

Дифференцируя уравнение (1), получим скорость изменения площади ювенильных

участков:

(2)

Скорость изменения площади участков, покрытых окисными пленками равна:

(3)

Скорость образования пленок пропорциональная скорости скольжения и площади их

образования, т.е. ювенильных участков в момент времени

t–τ

:

,

(4)

где τ – время между моментом появления ювенильного участка и образованием на нем

покрытия, т.е. время запаздывания;

к –

коэффициент, характеризующий интенсивность

образования пленок.

Скорость разрушения окисных пленок, если учесть независимость механических

воздействий нормального давления

Р

в контакте, и скорости скольжения, может быть

записана в виде[4]:

,

(5)

где

а

1

и

а

2

– коэффициенты, характеризующие прочностные свойства окисных пленок.

В процессе обработки изменяются высота микронеровностей, площадь поперечного

сечения лунок. Если считать, что форма лунки близка к форме конуса и радиус её меняется

по линейному закону

r=r

0

-λ

t

(где

r

0

– начальный радиус, λ=

const

– скорость изменения

радиуса), то можно записать [3]:

,

(6)

где α и β – коэффициенты, зависящие от количества и размеров лунок (микронеровностей) и

скорости изменения их поперечного сечения.

Учитывая выше изложенное, уравнение (2), описывающее изменение площадей

ювенильных участков, будет иметь вид:

(7)

Обозначая

получим:

(8)