Актуальные проблемы в машиностроении. 2015. №2

Инновационные технологии

в машиностроении

____________________________________________________________________

193

в канавку заготовки на заданную глубину резания. Асинхронный двигатель переменного

тока вращал червячный двухступенчатый редуктор и обеспечивал вращение планшайбы.

Оптическая система состояла из монохроматической цифровой видеокамеры 3 и

лазерного модуля с коллиматором 4. Настройку оптической системы нужно было произвести

таким образом, чтобы боковая поверхность исследуемого образца находилась в предметной

плоскости видеокамеры. Зону резания освещали когерентным монохроматическим

излучением лазерного модуля с коллиматором. С целью исключения оптических помех и

получения более точных результатов необходимо было исключить наличие поверхностей,

отражающих лазерный свет. Поэтому на боковых сторонах заготовки и резца

предварительно готовили матовую поверхность. Также все поверхности установки, которые

имели металлический блеск, закрывались черной бумагой.

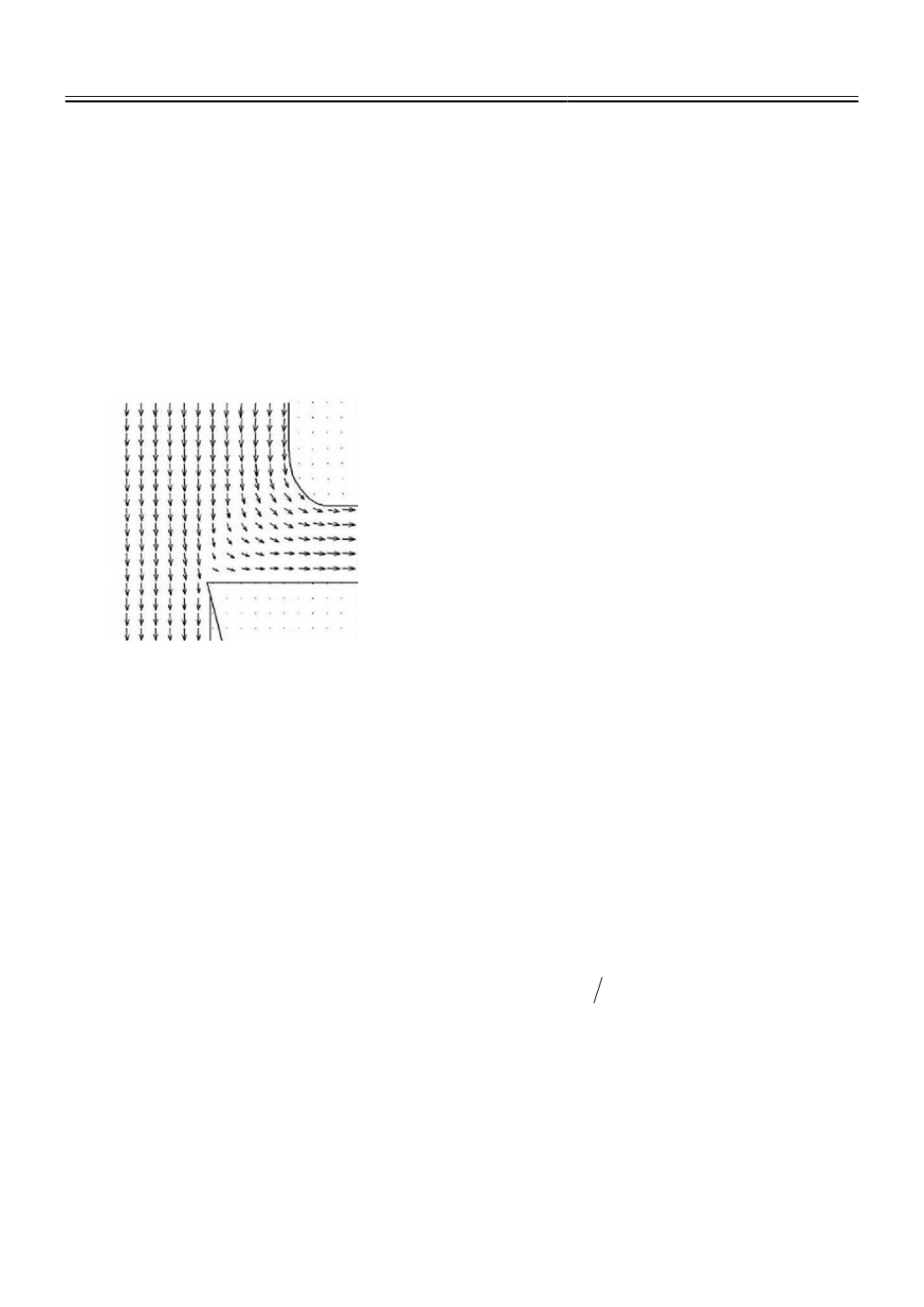

В процессе резания зона стружкообразования, подсвеченная лазером, фиксировалась

цифровой монохроматической камерой с частотой 25

кадров в секунду и передавалась на персональный

компьютер. Это позволило сформировать на цифровых

изображениях опорные точки с определенным

размером,

зависящим

от

матрицы

цифровой

видеокамеры, и разной контрастностью.

Фрагменты

видеозаписи

разбивались

на

последовательные кадры, которые затем делились на

ячейки с выбранным шагом координатной сетки в

пределах от 80 мкм до 960 мкм. При сравнении двух

последовательных

кадров

определялся

вектор

перемещения для каждой элементарной точки, после

чего формировалось векторное поле деформации в

исследуемой области (см. Рис. 2).

Результаты и обсуждение

С целью количественного определения величин деформации при резании металлов

способ цифровой корреляционной спекл-интерферометрии был опробован при свободном

точении медных дисков на микроскоростях (

V

= 13 мм/мин).

В результате корреляционного анализа фрагментов видеозаписи эксперимента с

помощью специального программного модуля были сформированы матрицы значений

смещения каждой точки фрагментов с выбранным шагом в направлении координатных осей

о

z –

вертикальная ось и о

y –

горизонтальная.

На основе полученного поля смещений определялись значения суммарных векторов

перемещения

s i

V

и его поворот W

i

в декартовой системе координат.

s i

V =U +V

i

i

;

W =arctg( U V )

i

i

i

(1)

где

U

i и

V

i – проекции вектора перемещения вдоль координатных осей z и

y

соответственно.

На рис. 3 а цифрами обозначены величины значения суммарных перемещений в мкм

для выполненного опыта. На рис. 3 б показана топограмма распределения областей, в

которых происходит изменение угла поворота векторов перемещения можно определить

направления движения материала в зоне стружкообразования.

С учетом того, что временной интервал между двумя последовательными кадрами

известен, то для топограммы полей смещений на рис. 3а, можно определить скорости

Рис. 2.

Векторное поле деформации