Actual Problems in Machine Building. 2015. N 2

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

122

достигается максимальный устойчивых выход по току (около 20%). В проточном

электролите происходит сглаживание осадка, что позволяет получать твердые блестящие

покрытия или молочные износостойкие покрытия при больших плотностях тока.

При гальваническом хромировании, также как и при осаждении других покрытий,

важнейшей проблемой является достижение равномерности параметров, в том числе

геометрических, по всей поверхности и в объеме покрытия. Особенно это актуально при

использовании технологии проточного хромирования, так как к наихудшей среди других

электролитов рассеивающей способности добавляется изменчивость условий осаждения

покрытия по длине внутренней поверхности изделия.

Для получения равномерных параметров качества хромового покрытия внутренних

поверхностей длинномерных изделий по длине в первую очередь необходимо создать

стабильный поток электролита с заданной скоростью приповерхностного анодного и

катодного слоев. При этом требуется обеспечить технологические параметры процесса

хромирования, герметичность соединений узлов установки с изделием и максимально

быстрое и полное удаление водорода из зоны осаждения [2]. При использовании

электролитов с ультрадисперсными алмазами (УДА) и при осуществлении непрерывного

вращения изделия в процессе хромирования, вместо рекомендованных для проточного

хромирования малоконцентрированных электролитов, возможно получать качественные

хромовые электрохимическое покрытие с более высокими параметрами микротвердости,

меньшей неравномерностью геометрических параметров хромовых осадков, малым

количеством пор на единицу площади поверхности, а также, за счет повышенных плотностей

тока, достичь нужной интенсивности процесса [3].

Методика экспериментального исследования

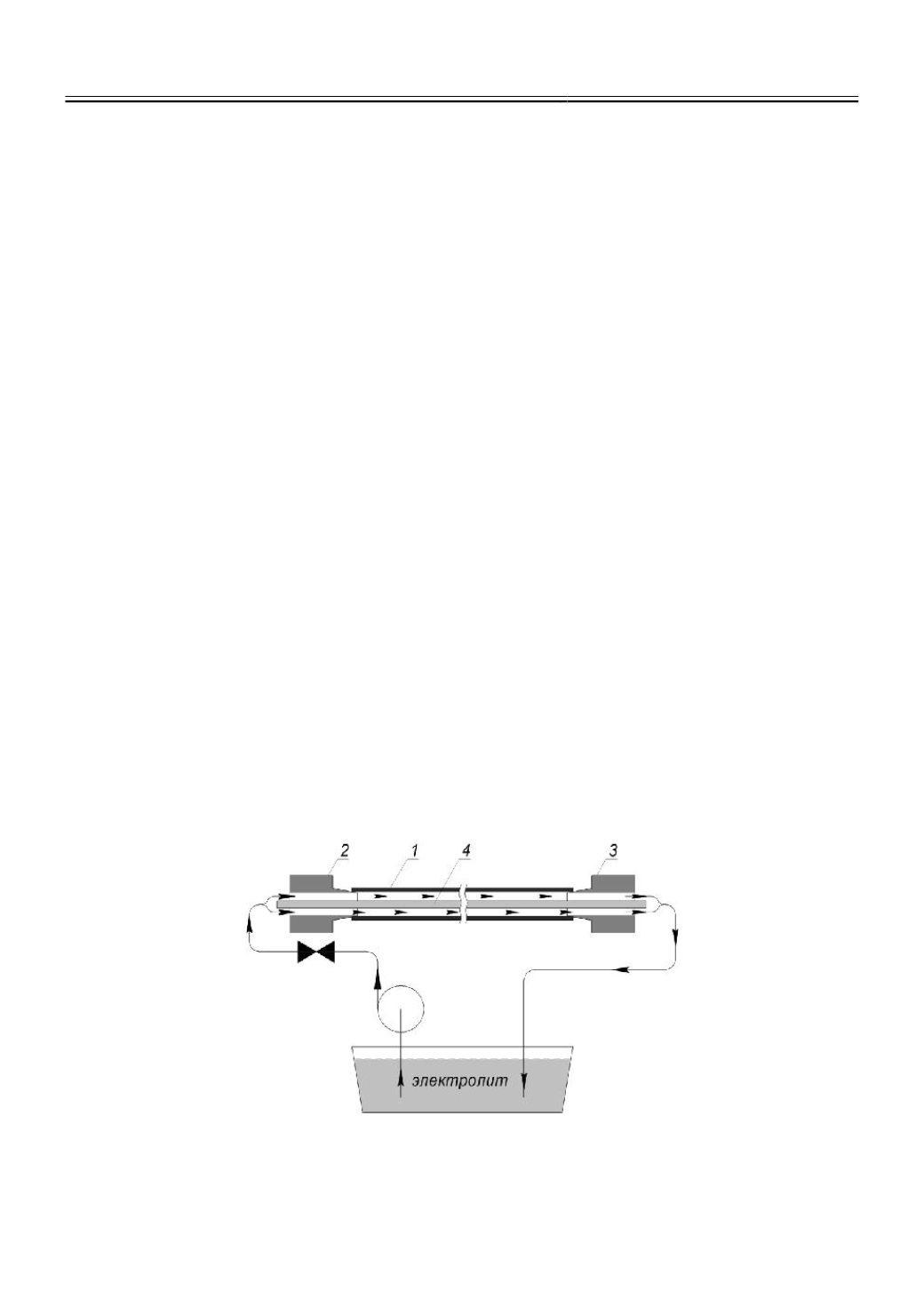

Схема установки проточного хромирования приведена на рисунке 1. Установка

проточного хромирования с применением УДА состоит из вращаемого в процессе

хромирования относительно своей оси покрываемого изделия 1, напорного 2 и сливного 3

узлов, а также анода 4. В результате проведенного ранее компьютерного моделирование

гидродинамики электролита получена картина течения электролита, распределение скорости

и давления в приповерхностных слоях зоны осаждения в результате чего подобраны

оптимальные геометрические параметры узлов 2 и 3.

Рис. 1.

Схема установки проточного хромирования

внутренних поверхностей длинномерных изделий:

1

– покрываемое изделие,

2

– напорный узел,

3

– сливной узел,

4

– анод