Актуальные проблемы в машиностроении. 2016. №3

Экономика и организация

инновационных процессов

в машиностроении

_____________________________________________________________________________

513

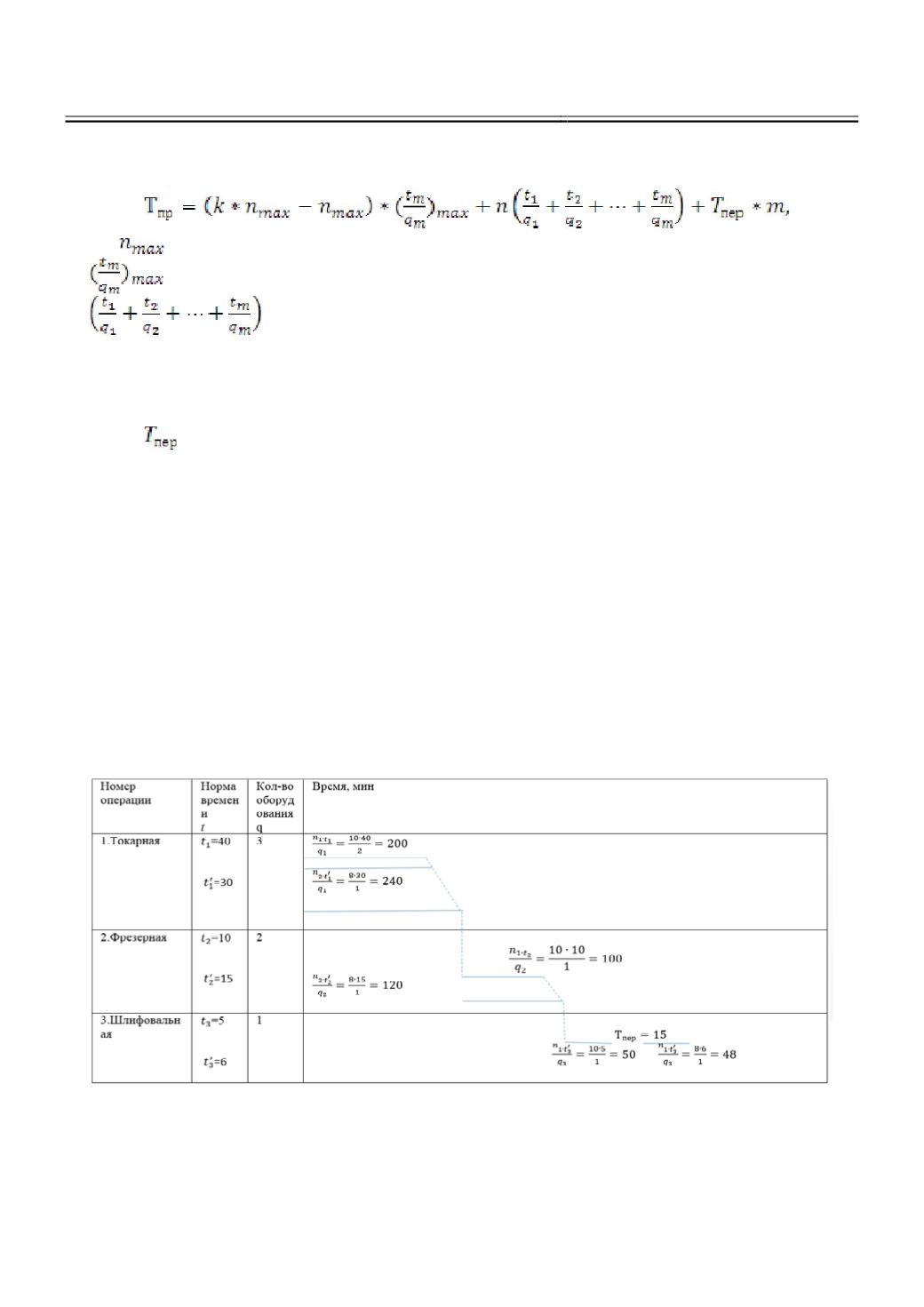

В этом случае длительность производственного цикла обработки всех групп деталей

определяется по формуле:

(1)

где

– максимальное сменное задание по группе деталей;

к

– количество групп;

– операционный цикл максимальной продолжительности;

– сумма самых продолжительных по времени операционных циклов из

каждого ТП закрепленных

к

-тых групп. Например, самая продолжительная токарная из всех

токарных, самая продолжительная фрезерная и т.д.– в результате получается

скомпонованный ТП.

m

– максимальное количество операций в скомпонованном техпроцессе;

– время на переналадку при переходе с обработки одной партии деталей на

другую.

Второй вариант

– параллельно-последовательный запуск групп деталей.

Здесь возможны также несколько вариантов запуска групп на отдельную операцию в

зависимости от количества оборудования на данной операции.

а) Если количество оборудования на операции ТП равно количеству групп. Он

предполагает, что партии различных групп деталей запускаются в производство

параллельно: на каждую единицу оборудования назначаются детали из разных групп.

Например, как на фрезерной операции на рисунке 2.

б) Если количество оборудования на операции ТП больше количества групп. Деталь,

имеющая самый продолжительный операционный цикл, запускается на большее количество

оборудования так, чтобы оставшееся количество станков было равно оставшемуся числу

групп. Для самой трудоемкой детали организация аналогично первому варианту запуска.

Оставшиеся группы запускаются как в варианте (а), т.е. по группе на станок. Например, как

на токарной операции на рисунке 2.

Рис. 2.

Параллельно-последовательный запуск групп деталей в производство