Актуальные проблемы в машиностроении. 2015. №2

Инновационные технологии

в машиностроении

____________________________________________________________________

83

предопределяют стремление специалистов, работающих в области технологии КЭП, к

использованию высокодисперсной упрочняющей фазы.

Существенный интерес в качестве дисперсной фазы КЭП представляют

высокотемпературные бориды, достаточно востребованные в современной технике для

получения износо- и жаростойких материалов и производимые различными

технологическими способами, в том числе в виде нанопорошков. Однако исследования

условий формирования, структуры и свойств КЭП Ni – CrB

2

немногочисленны и

ограничиваются работами [5, 6], в которых в качестве упрочняющих фаз использованы

микропорошок диборида хрома с размером частиц 1 – 3 мкм [5] и нанопорошок с размером

частиц 50 – 70 нм [6], причем работа [6] содержит лишь технологические результаты

производственного опробования нанопорошка для решения конкретной прикладной задачи –

упрочнения стереотипов высокой печати. В связи с этим целью настоящей работы является

изучение особенностей электроосаждения композиционных покрытий на основе никеля,

содержащих в качестве упрочняющей фазы нанопорошки диборида хрома.

Методика экспериментального исследования

Для модифицирования никелевой матрицы использовался нанопорошок диборида

хрома, полученный синтезом из хром-борсодержащей шихты в потоке азотно-водородной

плазмы, содержащей 25 % об. водорода, с начальной температурой 5400 К и закалкой при

температуре 2800 К. Наряду с нанопорошком диборида хрома для сравнительного анализа

применялся микропорошок CrB

2

, полученный магниетермическим восстановлением

трихлорида хрома. Основные характеристики нанопорошка (НП) и микропорошка (МП)

диборида хрома представлены в таблице 1.

Исследование параметров осаждения КЭП проводилось в стандартном электролите

никелирования, содержащем NiSO

4

·7H

2

O – 245, H

3

BO

3

– 30, NaCl – 20, NaF – 6 кг/м

3

– при

рН 5,0 – 5,5, температуре 323 К, катодной плотности тока 0,1 – 1,0 кА/м

2

, концентрации

порошка 1 – 50 кг/м

3

и непрерывном перемешивании электролита. Для приготовления

электролита – суспензии к навеске борида добавляли небольшое количество чистого

электролита, перемешивали до полного смачивания порошка, количественно переносили в

электролизер и разбавляли до требуемой концентрации. Корректировка рН производилась с

помощью растворов NaOH или H

2

SO

4

. Свежеприготовленный электролит прорабатывался в

течение 2-х часов при катодной плотности тока 0,01 – 0,02 кА/м

2

. В условиях лабораторных

исследований осаждение покрытий проводилось в стеклянных термостатированных

электролизерах емкостью 0,001

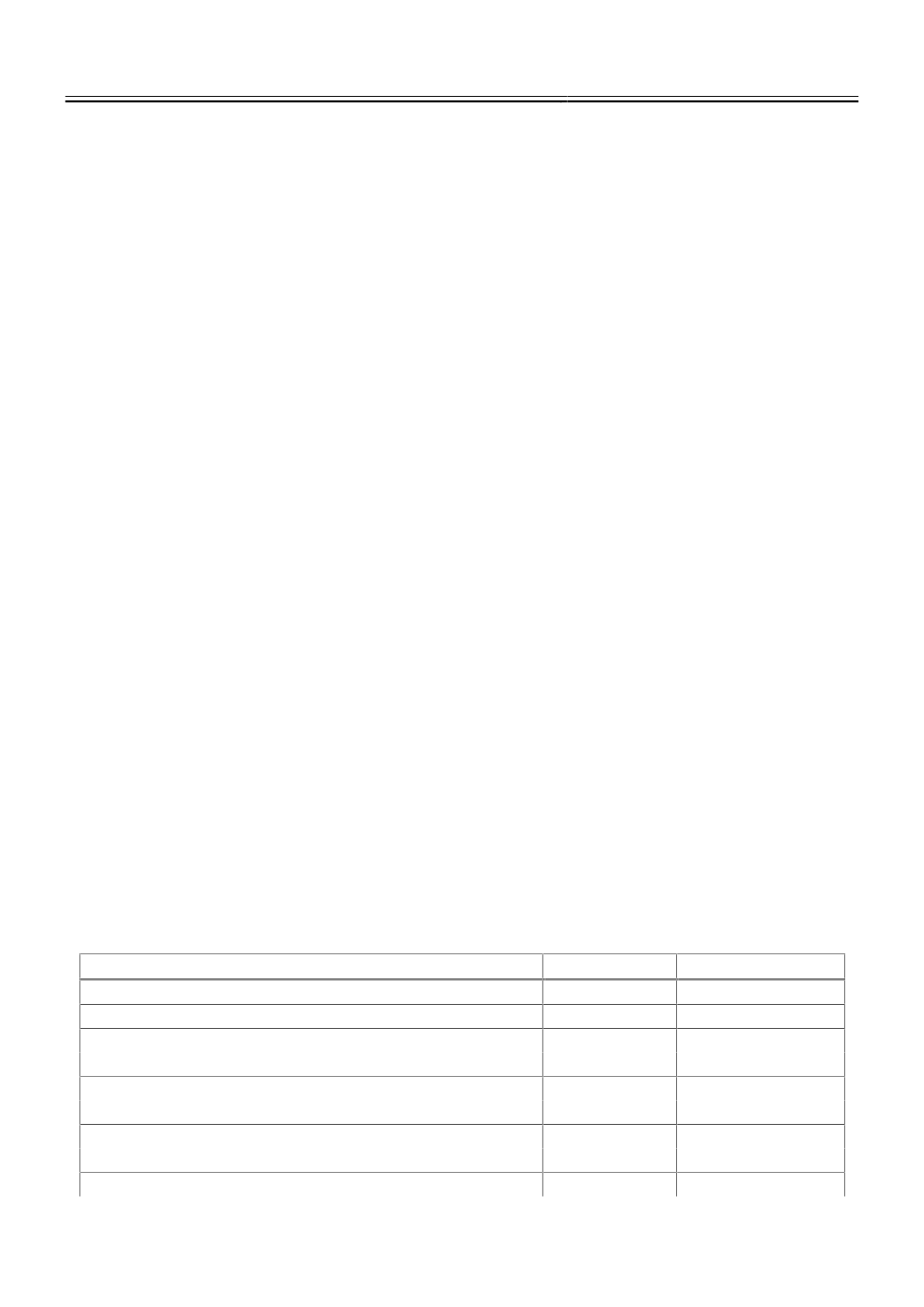

Таблица 1

Основные характеристики нанопорошка (НП) и микропорошка (МП) диборида хрома

Характеристика

НП CrB

2

МП CrB

2

Химический состав основной фазы

CrB

2

CrB

2

, CrB

Содержание основной фазы, %

95,12

93,50*

Содержание примесей, %

свободного хрома

0,55

2,30

свободного бора

0,49

1,91

кислорода

2,72

0,75

азота

1,12

0,37

магния

–

0,93

Удельная поверхность, м

2

/кг

35000

800