Актуальные проблемы в машиностроении. 2015. №2

Инновационные технологии

в машиностроении

____________________________________________________________________

89

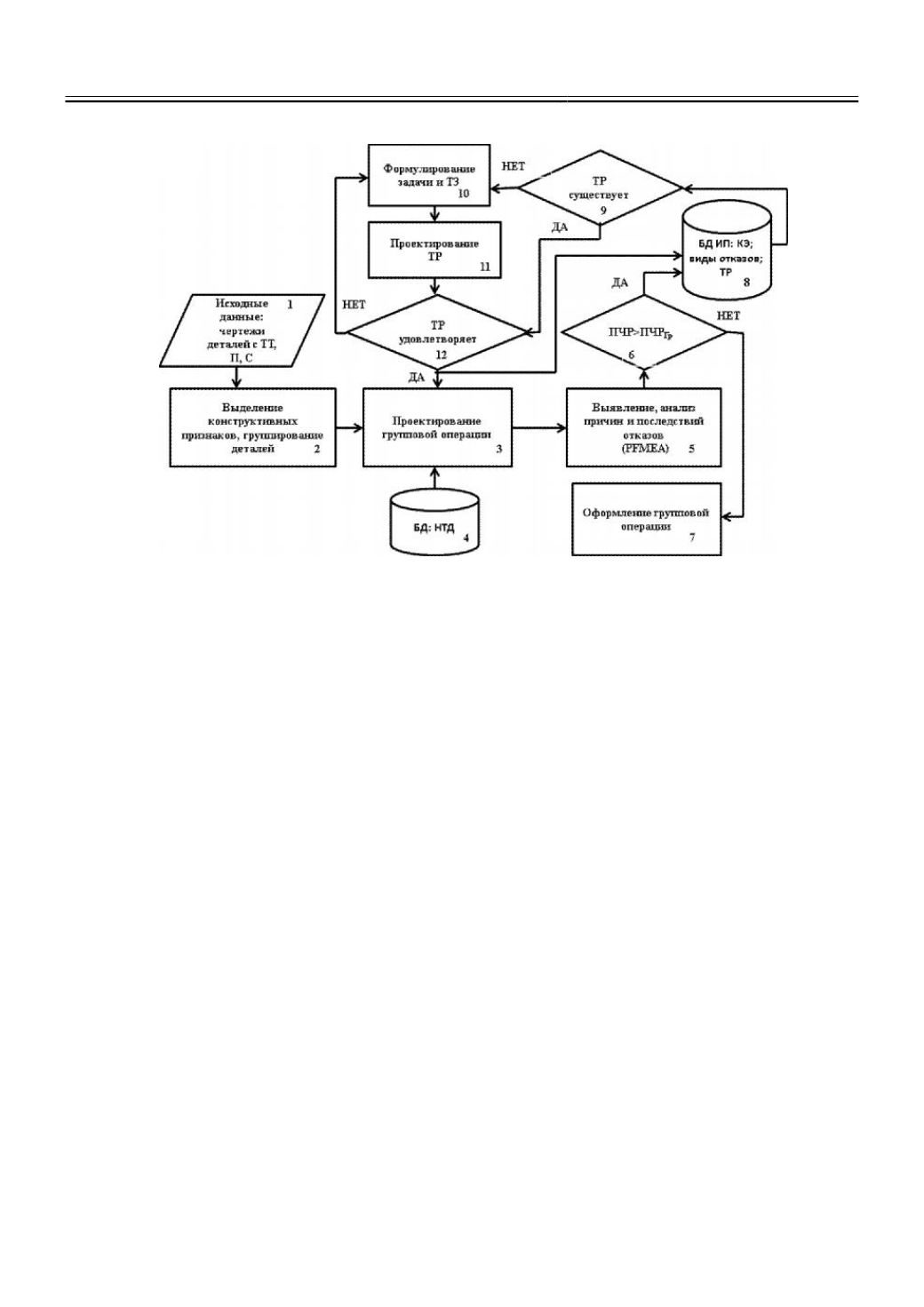

После группирования деталей проектируется групповая операция (блок 3 алгоритма)

и разрабатывается деталеоперация, т.е. план переходов при обработке конкретной детали

(поверхности) из номенклатуры деталей группы. В случае, если в группу объединяются

разные по конструкции детали, то групповая операция разрабатывается для комплексных

поверхностей, для которых определяется последовательность технологических действий,

необходимых для обеспечения заданных технологических требований, то есть создается

конструкторско-технологический модуль, состоящий из комплексной поверхности и

технологических действий для группы деталей.

План переходов обработки детали (поверхности), инструмент и режимы обработки

выбираются из базы данных (БД) известных типовых решений (блок 4 алгоритма) для

условий, которые регламентируются НТД. Так как в группу объединены детали с

конструктивными признаками, которые не учтены НТД, то необходимо провести анализ

воздействия этих отличительных признаков на ход выполнения технологического процесса

(операции). Этот этап (блок 5 алгоритма) проектирования выполняется согласно требований

метода РFMEA и включает в себя ряд действий: создается группа экспертов из разных

специалистов, которые выявляют потенциально возможные отказы технологического

процесса (операции, перехода) и анализируют их последствия; для каждого последствия

отказа определятся балл значимости «S» по 10 бальной шкале (чем значимей последствие,

тем выше балл); для каждого отказа определяются причины отказа, их может быть несколько

и для каждой причины устанавливается балл возникновения «O» по 10 бальной шкале (чем

чаще причина приводит к отказу, тем выше балл); для каждого отказа и каждой отдельной

причины определяется балл обнаружения отказа в процессе изготовления «D», который

также оценивается по 10 бальной шкале (чем сложнее обнаружить отказ (причину), тем

выше балл); после оценки значимости, возникновения и обнаружения отказов для каждого

отказа и причины рассчитывается приоритетное число риска ПЧР=S·O·D (каждое ПЧР

может иметь значения от 1 до 1000, его критическая граница (ПЧР

ГР

) рекомендована в

пределах от 100 до 125); проводится анализ каждого отказа по ПЧР (блок 6 алгоритма), если

Рис. 1.

Алгоритм проектирования групповой обработки с применением метода анализа

видов и последствий отказов