Actual Problems in Machine Building. 2015. N 2

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

78

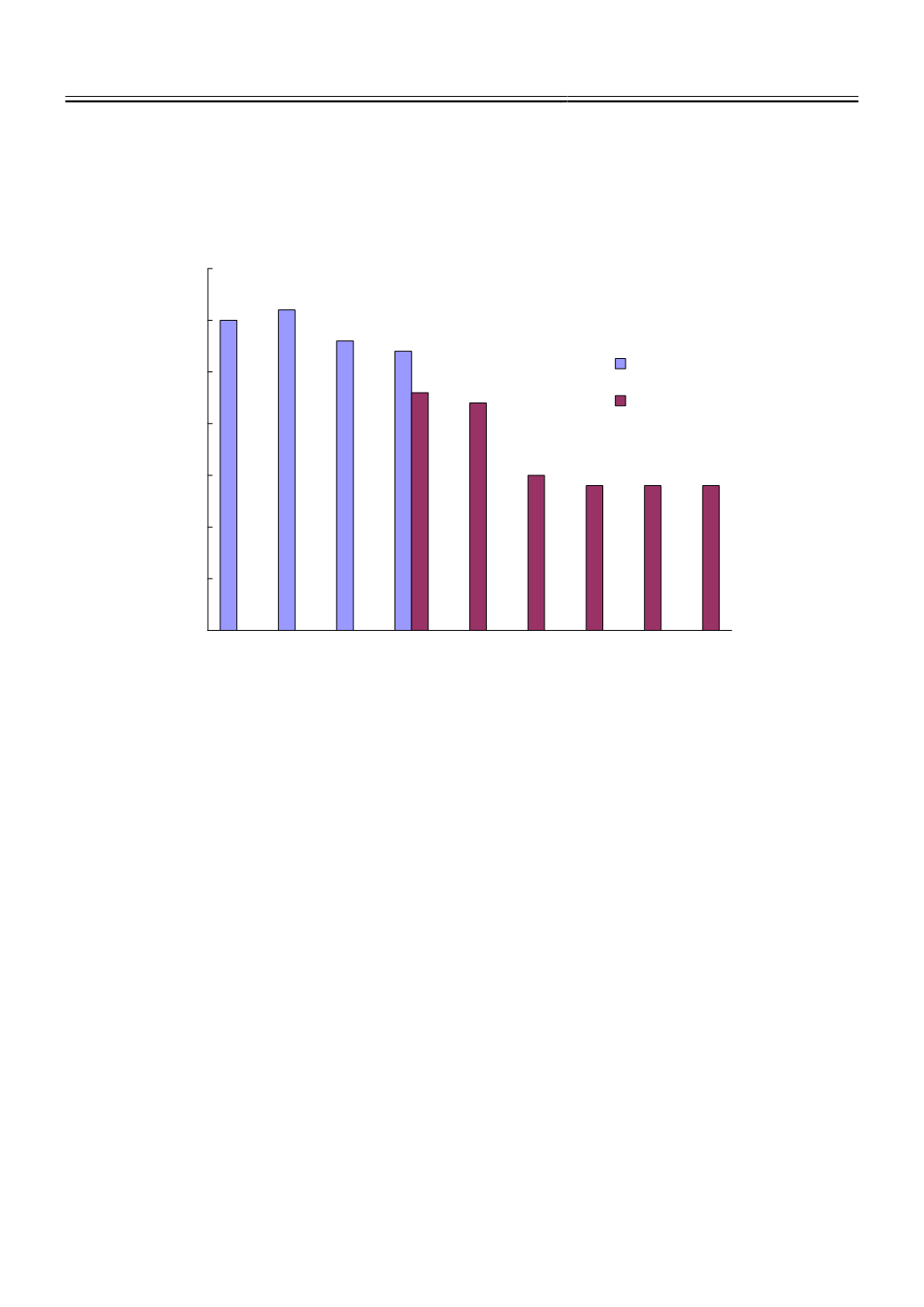

Одним из эффективных путей снижения концентрации хрупкоразрушенных оксидных

включений в стали является снижение концентрации кислорода в расплаве. Проведенные на

ОАО «ЕВРАЗ ЗСМК» в период с 2005 г. по 2013 г. работы по совершенствованию

технологических режимов выплавки, раскисления, внепечной обработки и вакуумирования

рельсовой стали [3-5] позволили уменьшить общее содержание кислорода в рельсах до

уровня 14 ppm, то есть достичь снижения, более, чем в 2 раза (рисунок 2).

30

31

28

27

23

22

15

14

14

14

0

5

10

15

20

25

30

35

2005 2006 2007 2008 2009 2010 2011 2012 2013

Содержание кислорода, ppm

без вакуумирования

с вакуумированием

Рис. 2.

Динамика изменения концентрации кислорода в стали

на ОАО «ЕВРАЗ ЗСМК»

Однако, по данным проведенных статистических исследований [6], указанный

уровень является недостаточным для выполнения требований стандартов по концентрации

кислорода, связанного в хрупкоразрушенные оксидные включения (не более 10 ppm). Таким

образом, необходимо проведение дальнейших исследований по снижению концентрации

кислорода в рельсовой стали.

Методика экспериментального исследования

С целью определения характера и степени влияния технологических параметров

производства стали на содержание общего кислорода в рельсовом металле выполнены

статистические исследования, объектом которых явилась случайная выборка из 190 плавок

рельсовой стали марки Э76Ф текущего производства электросталеплавильного цеха ОАО

«ЕВРАЗ ЗСМК». В ходе проведения исследований применяли методику пассивного

эксперимента с использованием парного регрессионного анализа.

В настоящее время технологический цикл производства рельсовой стали в

электросталеплавильном цехе ОАО «ЕВРАЗ ЗСМК» включает в себя следующие стадии:

выплавка полупродукта в двух дуговых сталеплавильных печах емкостью 100 т каждая;

внепечная обработка расплава на агрегатах «ковш-печь» (АКП) и вакуумматоре камерного

типа; разливка стали на блюмовой МНЛЗ.

При проведении исследований анализировали влияние следующих технологических

параметров: 1) содержание углерода в стали перед выпуском из печи и содержание кремния