Actual Problems in Machine Building. 2015. N 2

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

84

Продолжение таблицы 1

Размер частиц, мкм

0,02 – 0,07

1 – 6

Форма частиц

шаровидная

осколочная,

неправильная

Коррозионная стойкость в растворах электролитов

Устойчивы в щелочных и

слабокислых электролитах

* в пересчете на CrB

2

м

3

при перемешивании суспензии магнитной мешалкой. Скорость движения электролита

составляла 0,25 – 0,75 м/с. В качестве катодов использовались стальные (сталь 3) образцы с

площадью поверхности 2,0·10

-3

м

2

, обезжиренные перед нанесением покрытий мелом и

декапированные в 10 %-ном растворе HCl. Анодами служили никелевые пластины размером

0,08 × 0,1 м, заключенные в чехлы из ткани типа «хлорин». Выход по току определялся

весовым методом с помощью последовательно подключенного к электролизеру медного

кулонометра.

Содержание диборида хрома в композиционных покрытиях определялось весовым

методом после растворения покрытия в 10 %-ном растворе HNO

3

(ГОСТ 5744-94). Процент

включения CrB

2

в матрицу рассчитывался как отношение массы нерастворимого остатка к

массе покрытия.

Микротвердость покрытий измерялась на микротвердомере ПМТ-3 методом

статического вдавливания перпендикулярно слою покрытия индентора при нагрузке 0,49 Н.

Микротвердость покрытий определялась на образцах толщиной 40 мкм по 5 – 6 измерениям

диагонали отпечатка. Исследовалось влияние катодной плотности тока и концентрации

диборида хрома в электролите на содержание второй фазы и микротвердость покрытий.

Результаты и их обсуждение

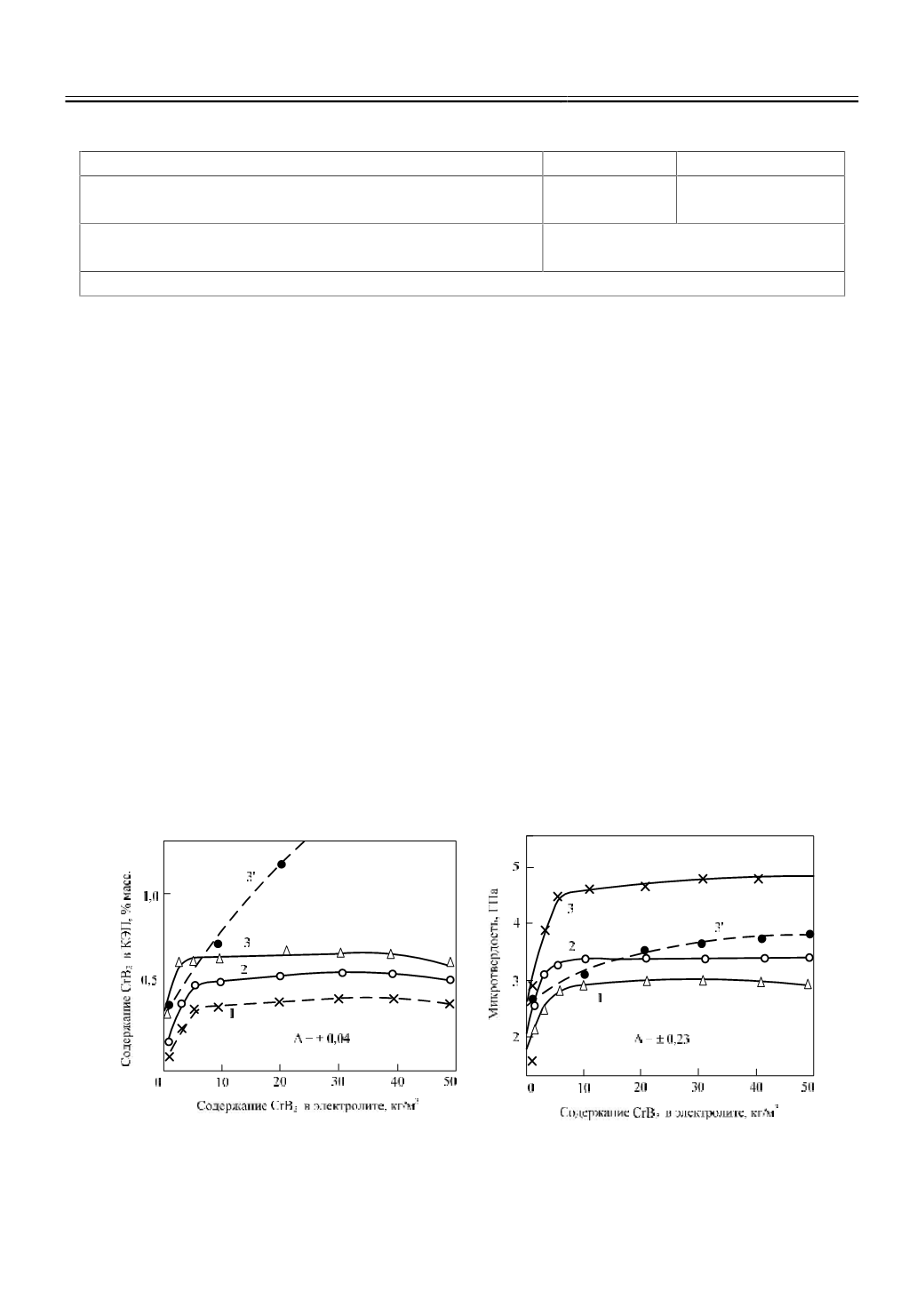

Результаты исследования приведены на рисунке 1. Можно видеть, что повышение

катодной плотности тока приводит к росту содержания наночастиц в покрытии. Так, при

концентрации диборида хрома в электролите 5 кг/м

3

и катодной плотности тока 0,1 кА/м

2

включение частиц диборида хрома в никелевую матрицу составляет 0,34, при 0,5 кА/м

2

– 0,48 и

а

б

Рис. 1.

Влияние условий электролиза на содержание второй фазы (а) и микротвердость покрытий

(б) (катодная плотность тока 0,1 (1); 0,5 (2); 1,0 (3) кА/м

2

для КЭП Ni – НП CrB

2

и 1,0 (3′) кА/м

2

для КЭП Ni – МП CrB

2

)