Актуальные проблемы в машиностроении. 2015. №2

Инновационные технологии

в машиностроении

____________________________________________________________________

149

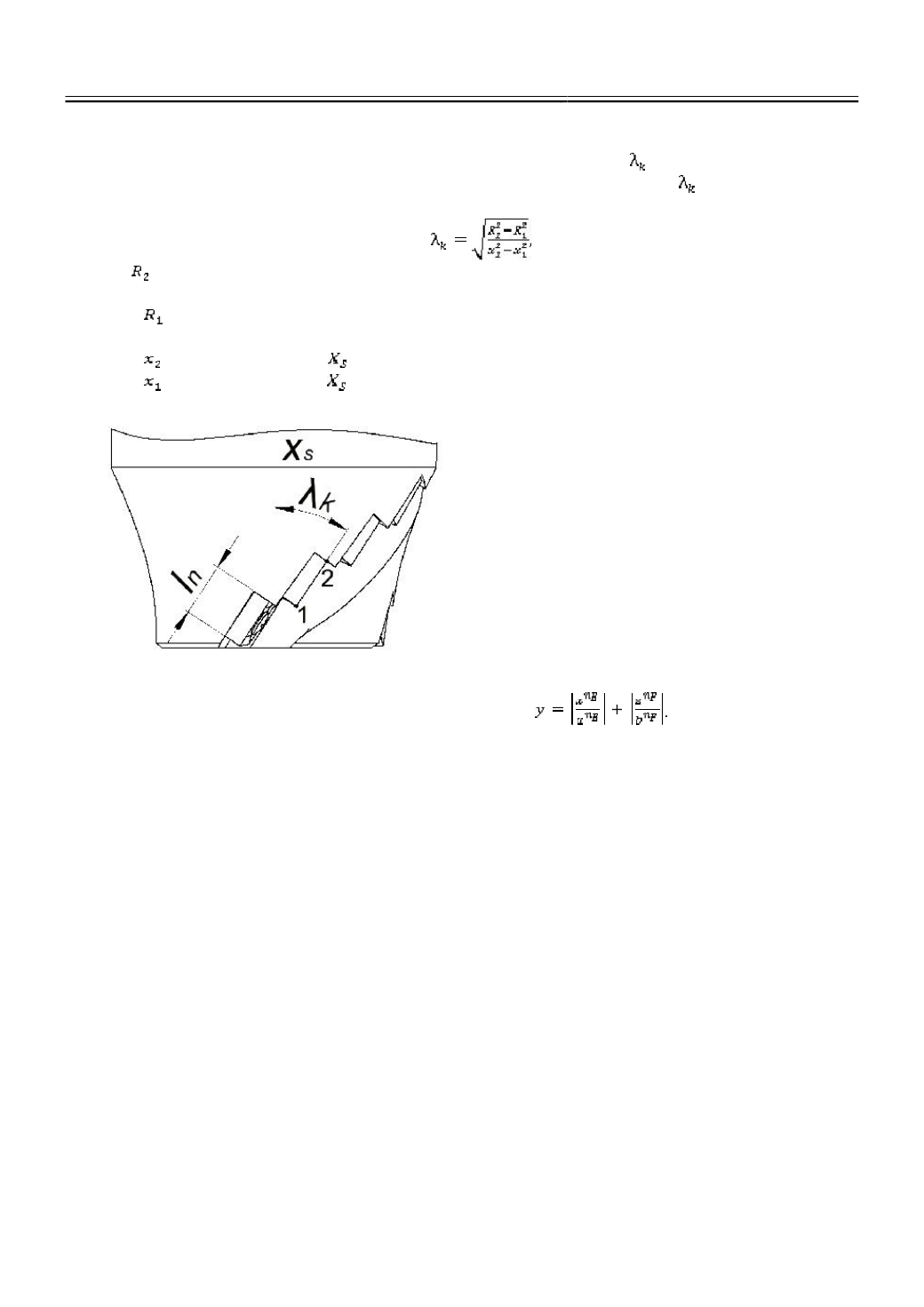

оснащать фрезы для обработки подобных поверхностей СМП с прямолинейной режущей

кромкой, расположенными под углом к оси вращения инструмента (рис. 1) [2, 3].

Необходимый угол наклона режущих кромок каждой СМП определяют по

формуле:

(1)

где:

-

радиус производящей поверхности гиперболоидной фрезы в конечной точке

режущей кромки СМП, мм (рис. 1);

-

радиус производящей поверхности гиперболоидной фрезы в начальной точке

режущей кромки СМП, мм;

-

координата по оси конечной точки режущей кромки СМП, мм;

-

координата по оси начальной точки режущей кромки СМП, мм.

При этом производящая поверхность

фрезы представляет собой множество

однополостных

гиперболоидов

при

установке каждой СМП под своим углом

наклона к оси инструмента, а фреза

получается специальной, и обработка может

производиться как на универсальном, так и

на оборудовании с ЧПУ [4, 5].

Таким образом, при моделировании

профиля остаточных слоев эллиптическим

параболоидом

n

-го

порядка

вдоль

образующей номинальной поверхности зуба

его можно представить уравнением, в

котором

n

E

= 4 [6]

(2)

где

n

E

и

n

F

– положительные рациональные числа, характеризующие профиль остаточных

слоев вдоль образующей

Е

и направляющей

F

линий номинальной поверхности,

a

и

b

–

полуоси эллипсоида на уровне средней линии.

Используя одну прямолинейную образующую, можно с определенной точностью

провести формообразование боковой поверхности зуба за один проход. Если необходимо

обеспечить более высокую точность, то можно провести обработку методом непрерывного

обката, при этом количество проходов гиперболоидной фрезой будет в несколько раз

меньше, чем при использовании дисковой фрезы.

Для того, чтобы определить точность предложенного способа, необходимо провести

математическое

моделирование

точности

формообразования

профиля

зубьев

обрабатываемых зубчатых колес спроектированной гиперболоидной фрезой.

Результаты и обсуждения

Блок-схема алгоритма, позволяющего рассчитать максимальное отклонение

формируемого профиля Δ

max

при различных значениях начальных параметров, содержит 3

основных этапа и представлена на рис. 2 [7].

Рис. 1.

Угол наклона режущей кромки