Современные технологии и автоматизация в машиностроении

81

Высокие требование современной промышленности к производительности, экономичности и

качеству продукции производимой методами лезвийной обработки ведет к созданию новых высоко-

эффективных инструментальных материалов. К таким материалам относятся минералокерамика. Она

обладает высокой твердостью, износостойкость, теплостойкостью и низкой себестоимостью. Также

данные материалы обладают низкой шлифуемостью, что затрудняет их шлифование с целью измене-

ния геометрических параметров режущего инструмента и вследствие его износа. Поэтому в настоя-

щее время инструмент из минералокерамики выпускается в виде быстросменных пластин, которые

утилизируются после их однократного износа. Это приводит к увеличению расхода инструменталь-

ного материала.

Шлифования инструмента из минералокерамики возможно при помощи разработанного нами

метода комбинированного электроалмазного шлифования [1, 2]. Как показывают исследования [3 –

22], данный метод позволяет производить обработку труднообрабатываемых материалов, получая

при этом качественные поверхности и режущую кромку. Для затачивания труднообрабатываемых

материалов рекомендуется использовать алмазные круги для электроалмазного шлифования [23 –

25].

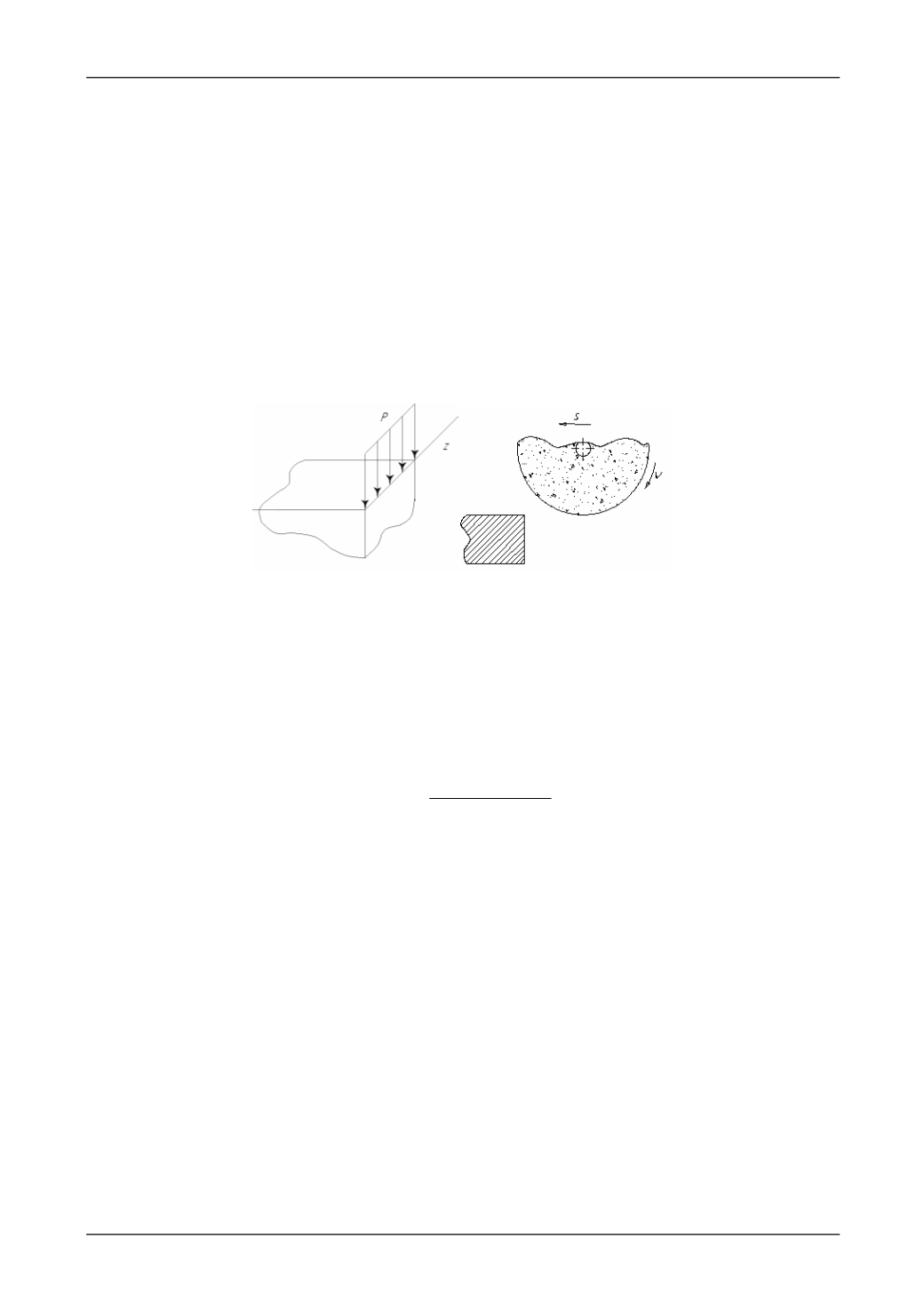

Рис. 1. Схема распределения нагрузки (а), схема затачивания инструмента (б).

Проведенные ранее исследования [26 – 30] показали, что величину сколов возникающих на

режущей кромке инструмента при его затачивании можно спрогнозировать. Исследования показали,

что наиболее опасные напряжения возникают в случае, когда сила равномерно распределена вдоль

режущей кромки, а передняя и задняя поверхность не нагружены (Рис 1., а).

Данная схема характеризует процесс затачивания инструмента по передней поверхности пе-

риферией круга прямого профиля (Рис. 1., б).

В этом случае при соблюдении условия прочности материала режущего элемента

В T

ве-

личину сколов на режущей кромке в процессе затачивания можно определить по уравнению:

В

P

)

sin

(

sin 2

2

2

2

max

.

(1)

где:

P

– величина нагрузки;

– угол заострения;

В

– предел прочности инструментального мате-

риала.

Для расчета принимаем минералокерамический материал марки ОНТ-20 (кортинит). Предел

прочности

В

= 600 мПа (ТУ 2-036-087 – 82). Угол заострения

= 90

0

(рекомендуемый угол заост-

рения для минералокерамических материалов). Нагрузка

P

экспериментально определена в зависи-

мости от метода затачивания.

P

= 30 Н установлена при использовании электроалмазного шлифова-

ния с одновременной непрерывной правкой шлифовального круга.

P

= 200 Н при затачивании ал-

мазным шлифованием кругами на органической связке без использования СОЖ. Значения нагрузки

принято для инструментальных материалов со схожими физико-механическими свойствами.

Решая уравнение (1) получаем:

- максимальная величина сколов на режущей кромке при электроалмазном шлифовании с од-

новременной непрерывной правкой шлифовального круга

max

= 4 мкм;

- максимальная величина сколов на режущей кромке при затачивании алмазным шлифовани-

ем кругами на органической связке без использования СОЖ

max

= 27 мкм.

Исследования и расчеты предела прочности показали, что при шлифовании материала марки

ОНТ-20 методом алмазного шлифования без применения СОЖ следует ожидать разрушение режу-

щей кромки в пределах 27 мкм. Следовательно, данный метод не может быть рекомендован для об-

работки данного материала.