Материаловедение, динамика и прочность машин и механизмов

291

из наиболее экономически выгодных методов решения отмеченной проблемы является химико-

термическая обработка стали. Самым распространенным способом на сегодняшний день является

процесс цементации с последующей закалкой и отпуском. Основной недостаток данного способа –

высокая трудоемкость и длительность процесса. Вторая проблема заключается в том, что при реали-

зации стандартных технологических процессов поверхностного насыщения сталей упрочняющими

элементами практически невозможно обрабатывать крупногабаритные изделия. Эффективным реше-

нием отмеченной проблемы является применение технологий высокоэнергетического воздействия на

поверхностные слои материала с целью их легирования. В современном производстве с успехом ис-

пользуются такие методы поверхностного упрочнения материалов, как лазерная обработка [10, 11],

плазменная и электродуговая наплавка [12 - 17], электронно-лучевая обработка [18 - 21]. Эти техно-

логии позволяют значительно ускорить процесс упрочнения поверхностного слоя. Такие тепловые

источники как лазерный луч, плазма, электронный пучок могут быть использованы для быстрого на-

грева или расплавления поверхности за короткий промежуток времени, в течение которого тепло не

успеет проникнуть в глубокие объемы изделия, в связи с чем, не изменятся свойства его внутренних

объемов.

Работ, посвященных поверхностному легированию углеродом низкоуглеродистых сталей при

воздействии токов высокой частоты, очень мало [22, 23]. Вероятно, это связано с тем, что при осуще-

ствлении данного вида обработки очень трудно закрепить насыщающую среду (углерод) на поверх-

ности обрабатываемой детали. В процессе обработки ТВЧ при воздействии мощного магнитного по-

ля порошок углерода «сдувается» с поверхности образца. Найти технологическое решение для лик-

видации указанной проблемы также является актуальной задачей.

Цель данной работы заключалась в разработке технологии поверхностного легирования угле-

родом низкоуглеродистой стали с применением высокоэнергетического нагрева токами высокой час-

тоты.

Материалы и методика экспериментального исследования. Материалы и методы натурных

экспериментов. В качестве образцов для поверхностного упрочнения использовались бруски с разме-

рами 10×10×100 мм из стали 20 (0,19 % С, 0,47 % Mn, 0,20 % Si, 0,009 % P, 0,042 % S, 0,15 % Ni, 0,15

% Cu), предварительная подготовка которых производилась на обрабатывающем центре DMC 635 и

плоскошлифовальном станке 3Г71. В качестве науглероживающей среды использовали графит марки

ГЛ-1 (ГОСТ 5279-74). На поверхность бруска наносили графит с эпоксидной смолой, после затверде-

вания которой, производили повторное шлифование поверхности. Толщина слоя науглероживающей

среды составляла 0,1…0,2 мм. Контроль размеров осуществлялся на профилографе-профилометре

Form Talysurf Series 2.

Обработка образцов с затвердевший покрытием осуществлялась на установке, привод главно-

го движения которой имеет плавное регулирование скорости в диапазоне Vд= (5…200) мм/с. Источ-

ником энергии выбран ламповый генератор марки ВЧГ 6-60/0.44 с рабочей частотой тока 440·103 Гц.

Процесс нагрева осуществлялся по глубинной схеме (толщина упрочненного слоя не превышала глу-

бины проникновения тока в горячий металл – 0,6…0,8 мм) непрерывно-последовательным способом.

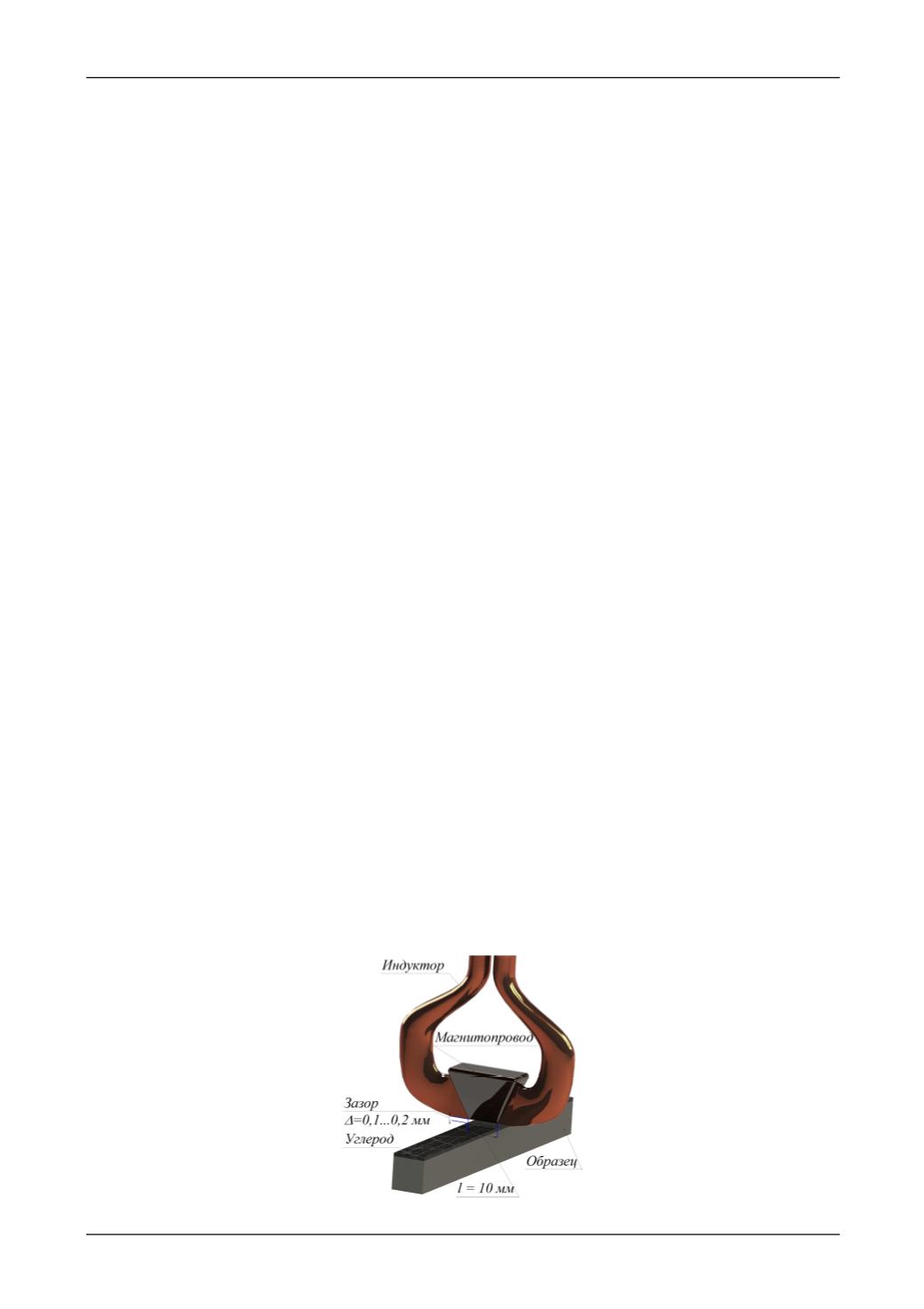

При упрочнении использовался индуктор петлевого типа, оснащенный ферритовым магнитопрово-

дом марки N87 (рис. 1) [24 - 26]. ВЭН ТВЧ экспериментальных образцов проводилась по следующим

режимам: удельная мощность источника qи = (1,5 - 4,0)·108 Вт/м2, скорость перемещения детали Vд

= (5…100) мм/с. Ширина активного провода индуктора составляла Rи = 2 мм, обработка осуществля-

лась с зазором Δ = 0,1…0,2 мм, с последующим интенсивным водяным душевым охлаждением по-

верхности (коэффициент теплоотдачи

= 30·103 Вт/(м2·оС) или охлаждением на воздухе.

Рис. 1. Схема обработки при ВЭН ТВЧ