Современные технологии и автоматизация в машиностроении

105

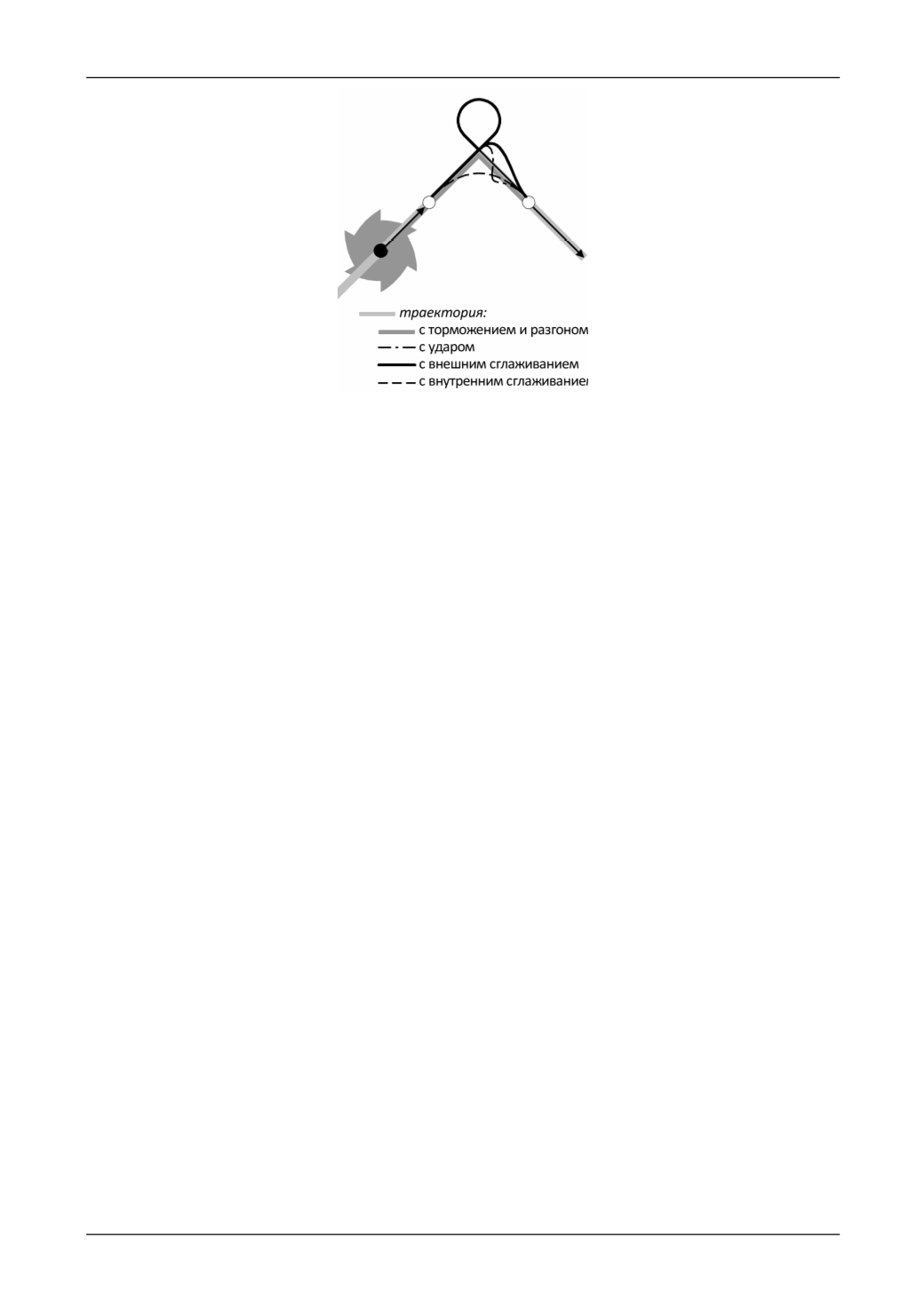

Рис. 1. Погрешность фрезерования в результате действия динамических сил

Анализ различных CAM систем связанных с обработкой криволинейных поверхностей, вы-

явил ограниченность возможностей описания этапов их обработки. На сегодняшний день пользовате-

лю доступны функции полуавтоматической работы с криволинейными поверхностями, однако все

они требуют значительного объема ручной работы. А гибкого и интуитивно-интеллектуального ин-

струментария, сокращающего время на проектирование операций обработки криволинейных поверх-

ностей на сегодняшний день – нет. Бесспорно – любая поверхность легко распознается большинст-

вом систем, с указанием всех её геометрических и точностных параметров, однако выбор методов

управления, шаблонов, а также режимов резания лежит на плечах программиста. Перед исследовате-

лем стоит задача сформировать оптимальный алгоритм и способ создания технологических процес-

сов обработки криволинейных поверхностей, обладающий максимально интуитивным интерфейсом и

высокой производительностью.

Инновационным является использование самообучающихся систем на основе нейронных се-

тей, что позволит свести решение задач к уровню принятия решений самой САПР с конечным пре-

доставлением пользователю выбора по их утверждению. А наличие автоматически пополняемой базы

знаний и широкого спектра методов обучения подобных сетей, позволяет сократить время на проек-

тирование управляющей программы и оградить пользователя от рутинного труда.

В настоящее время на Российском рынке представлено большое количество CAM-систем ис-

пользующих различные методы обработки криволинейных поверхностей: Tebis (компании Tebis),

Siemens NX (компании Siemens), SolidCAM (компании SolidCAM), PowerMill (компания Delcam),

HyperMill (компании OpenMind), MasterCam (компании MasterCam), Pro/ENGINEER (компании PTC),

Catia (компании Dassault Systemes, S.A. и IBM). Однако, ни один из них не учитывает наличие при

механической обработке такого общеизвестного явления, как технологическая наследственность.

Между тем, исследования последних лет [5, 6] показывают, что теплосиловая напряженность, возни-

кающая на предшествующей операции, оказывает существенное влияние на наследование остаточ-

ных напряжений (рис.2). Причем, анализ результатов исследований показывает, что на разной глуби-

не поверхностного слоя значения коэффициента наследования будут различными вследствие нерав-

номерного прогрева и длительности теплового воздействия. Так, на самой поверхности заготовки ко-

эффициент наследования будет стремиться к максимуму (~1) вследствие кратковременности воздей-

ствия высоких контактных температур и быстрого охлаждения. С увеличением глубины ПС макси-

мальная температура будет постепенно уменьшаться, однако время её воздействия несколько возрас-

тет. Следовательно, на данных глубинах ожидаются минимальные значения коэффициента наследо-

вания ТОН. С дальнейшим увеличением глубины ПС время температурного воздействия продолжает

расти, но малые значения температуры не позволят эффективно релаксировать сформированные

ТОН, следовательно, коэффициент наследования будет стремиться вновь к максимуму.

Таким образом, не учтенное при разработке УП для станков с ЧПУ влияние технологического

наследования ТОН при изготовлении нежестких деталей может привести к существенному увеличе-

нию трудоёмкости и продолжительности технологического цикла их изготовления.