Актуальные проблемы в машиностроении. 2016. №3

Инновационные технологии

в машиностроении

____________________________________________________________________

61

Материалы и методы экспериментального исследования

В лабораторных условиях изготовлены образцы порошковых проволок с введением

углеродфторсодержащей пыли (отходы металлургического производства), со следующим

химическим составом: масс. %: Al

2

O

3

=21-46; F =18-27; Na

2

O = 8-15; К

2

O=0,4 – 6%;

CaO=0,7- 2,3; SiO

2

=0,5-2,5; Fe

2

O

3

=2,1-3,3; C

общ

=12,5-30,2; MnO=0,07-0,9; MgO=0,06-0,9;

S=0,09-0,19; P=0,10-0,18.

Углеродфторсодержащую пыль вводили взамен аморфного графита, учитывая ранее

полученные нами данные о том, что углерод в составе углеродфторсодержащей добавки

обладает повышенной активностью, раскисляет металл и восстанавливает оксиды,

находящиеся в металле и шлаке с образованием оксидов углерода [6 – 8]. В состав ряда

образцов проволоки вводили никель. Были изготовлены две партии образцов. Для

приготовления первой партии образцов в шихту вводили аморфный углерод,

углеродфторсодержащую добавку и никель в количестве 0,29, 0,33 и 0,61% (таблица 1,

образцы 1 – 5). Во второй партии были изготовлены образцы с использованием графита

аморфного, углеродфторсодержащей пыли и никеля в количестве 0,38, 0,46 и 0,58% (таблица

1, образцы 6 – 10). При этом изменялась концентрация кремния, марганца, молибдена,

вольфрама и ванадия.

Химический состав наплавленного металла определяли рентгенофлуоресцентным

методом на спектрометре XRF-1800 и атомно-эмиссионным методом на спектрометре

ДФС-71. Химический состав исследуемых образцов приведен в таблице 1.

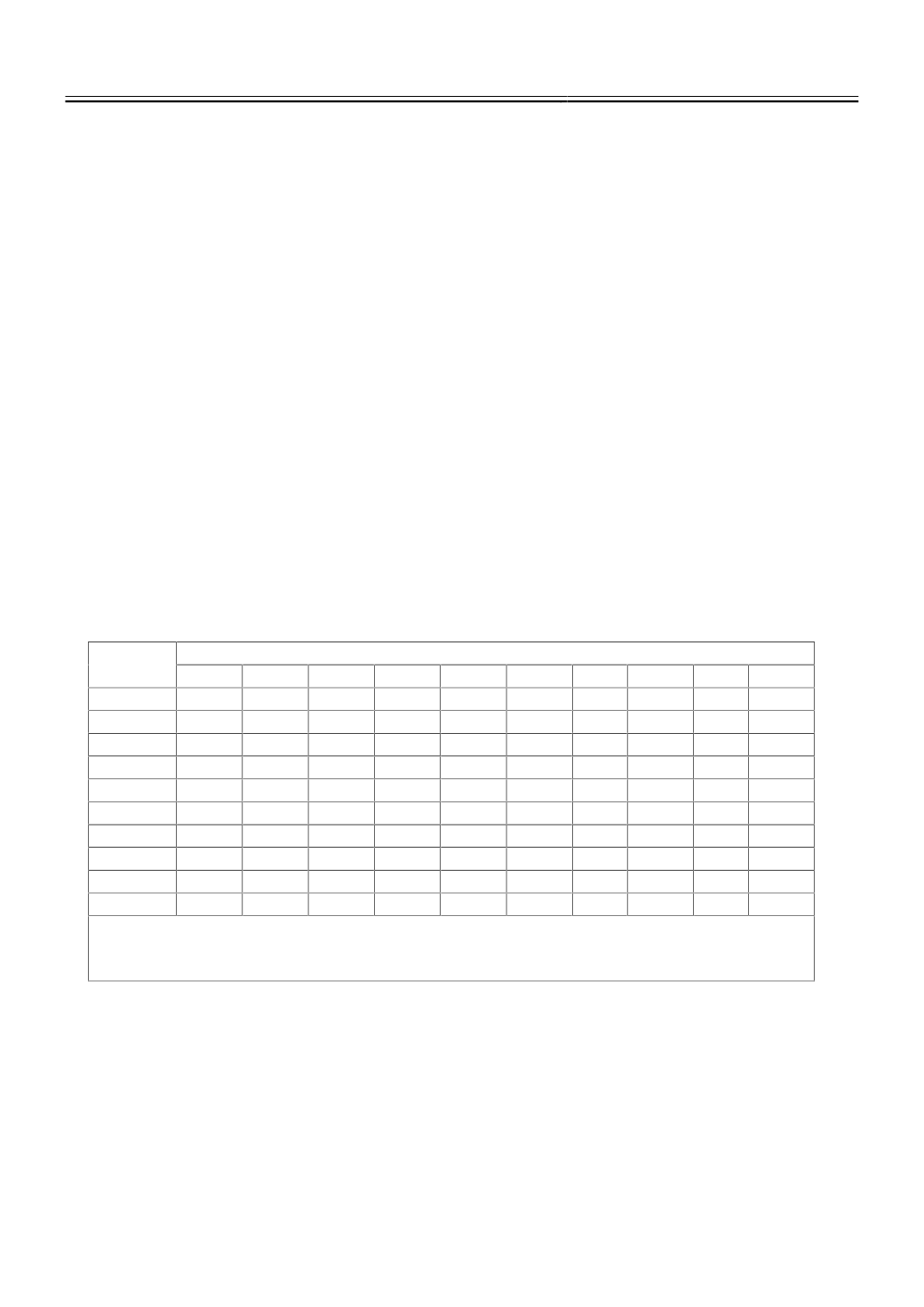

Таблица 1

Химический состав исследуемых образцов

№

образца

Массовая доля элементов, %

С Si

Mn Cu Cr

Mo Ni

Al

V Ti

1

0,15 1,59 1,67 0,18 0,35 1,11 0,16 0,032 0,35 0,006

2

0,20 1,33 2,16 0,17 3,52 1,51 0,13 0,04 0,36 0,020

3

0,24 0,93 2,11 0,15 3,18 1,31 0,21 0,054 0,46 0,021

4

0,31 1,19 2,13 0,20 3,50 1,34 0,32 0,064 0,47 0,022

5

0,24 0,92 1,93 0,22 3,00 1,85 0,38 0,034 0,43 0,014

6

0,14 0,39 1,88 0,10 3,05 1,04 0,10 0,014 0,13 0,005

7

0,09 0,29 1,62 0,10 2,95 0,95 0,10 0,011 0,10 0,003

8

0,09 0,28 1,63 0,10 3,23 1,08 0,50 0,011 0,17 0,003

9

0,09 0,33 1,74 0,10 3,15 1,06 0,56 0,011 0,12 0,002

10

0,08 0,35 1,70 0,10 2,99 1,07 0,81 0,007 0,11 0,002

Примечание: 1, 6 – образцы с добавлением графита аморфного; 2, 7 – образцы с

добавлением углеродфторсодержащей пыли, 3-5 и 8-10 – образцы с добавлением

углеродфторсодержащей пыли и никеля

Металлографический анализ осуществляли с помощью оптического микроскопа

OLYMP US GX-51. Величину зерна определяли по ГОСТ 5639-82. Балл мартенсита

оценивали при сопоставлении структуры с эталонами соответствующих шкал и размеров игл

мартенсита с данными таблицы № 6 ГОСТ 8233-56. Определение длины игл мартенсита

осуществляли с помощью пакета прикладных программ для металлографических

исследований Siams Photolab 700.

Твердость определяли по методу Роквелла и Виккерса в соответствии с требованиями

ГОСТ 9013-59 и ГОСТ 9450-76. Измерение микротвердости мартенсита проводили на