Актуальные проблемы в машиностроении. 2016. №3

Инновационные технологии

в машиностроении

____________________________________________________________________

43

возникающими на этапе её изготовления [7–10]. Учитывая все более жесткие требования к

качеству современных машин [11] и к эффективности их разработки и постановки на

производство [12], следует поставить задачу установления фактической точности оболочек

корпусов геохода и обуславливающих ее факторов.

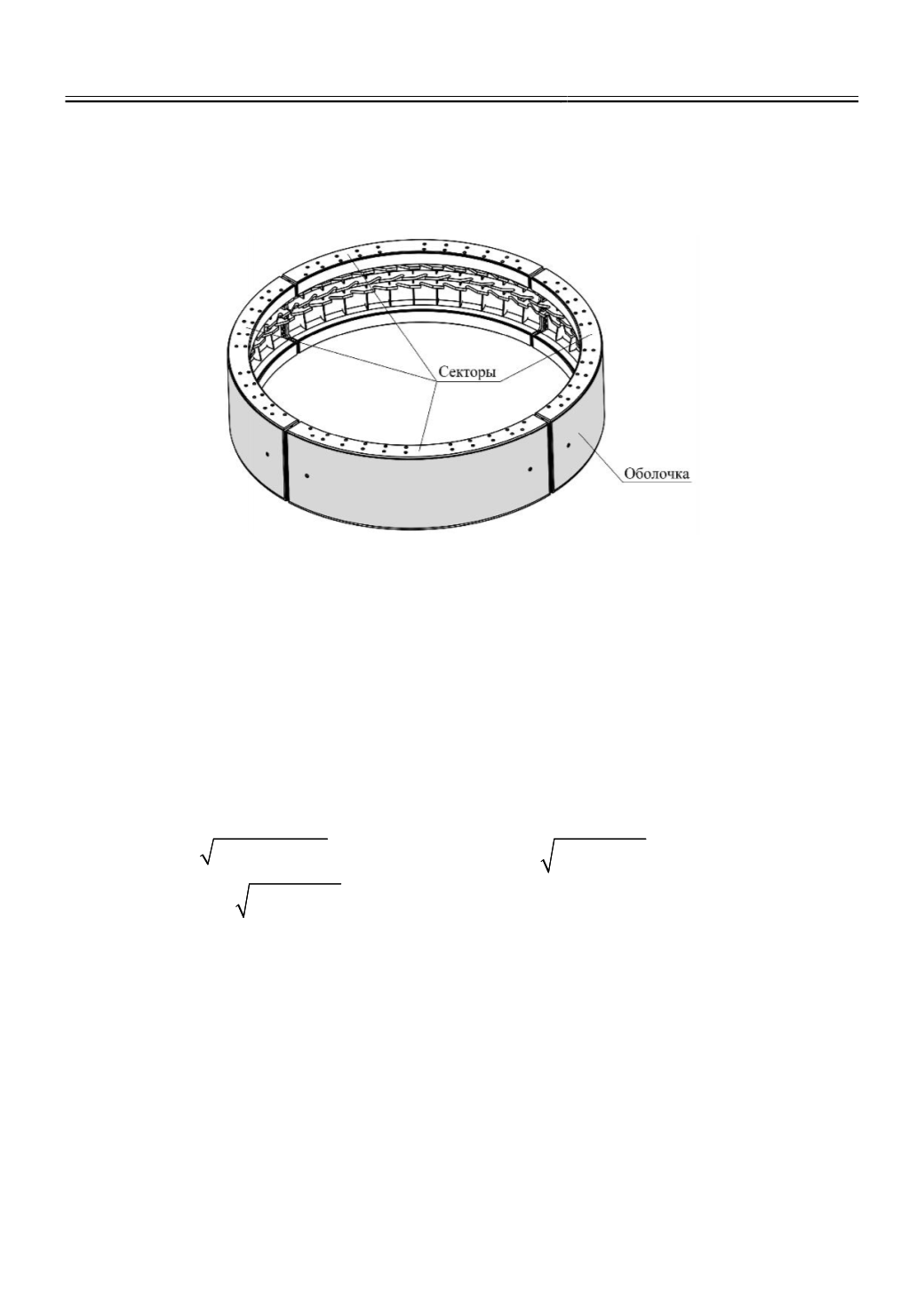

Рис. 1.

Общий вид внешнего корпуса модуля сопряжения геохода

Методика исследований

Исследования проводились аналогично методике, описанной в работе [13]. Данные

для исследования были получены посредством координатного контроля [14] внешнего

корпуса модуля сопряжения опытного образца геохода ФЮРА.612322.401 [15]. Контроль

осуществлялся мобильной координатно-измерительной машиной «FARO Arm Edge 9» [16].

Определялись координаты точек на поверхности корпуса. На основе полученных наборов

данных создавались и исследовались регрессионные модели цилиндрических поверхностей

[17; 18]. Модели поверхностей определялись на основании уравнения регрессии следующего

вида:

;

(

);

(

)

;

(

)

(

);

2

2

2

2

2

i

y i

x

y 0

i

2

2

x

y 0

i

x i

x 0

i

y 0

i

A B C r

0 A a z 1 a a y y

B 1 a a x x a z C a y y a x x

где

x

i

,

y

i

,

z

i

– координаты аппроксимируемых точек;

a

x

,

a

y

,

x

0

,

y

0

,

r

– неизвестные

коэффициенты регрессии, имеющие следующий геометрический смысл:

a

x

,

a

y

– координаты

направляющего вектора оси аппроксимирующего цилиндра;

x

0

,

y

0

– координаты точки, через

которую проходит ось аппроксимирующего цилиндра;

r

– радиус аппроксимирующего

цилиндра;

ε

i

– остаток регрессионной модели.

Коэффициенты регрессии определялись методом Гаусса. Координаты точек контроля

переводились в цилиндрические системы координат ρθZ, связанные с осями

аппроксимирующих цилиндров. Далее выполнялся корреляционный и регрессионный анализ

ряда остатков для выявления систематических составляющих погрешностей оболочки,

аналогично последовательности в [19].