Актуальные проблемы в машиностроении. 2016. №3

Технологическое оборудование,

оснастка и инструменты

____________________________________________________________________

327

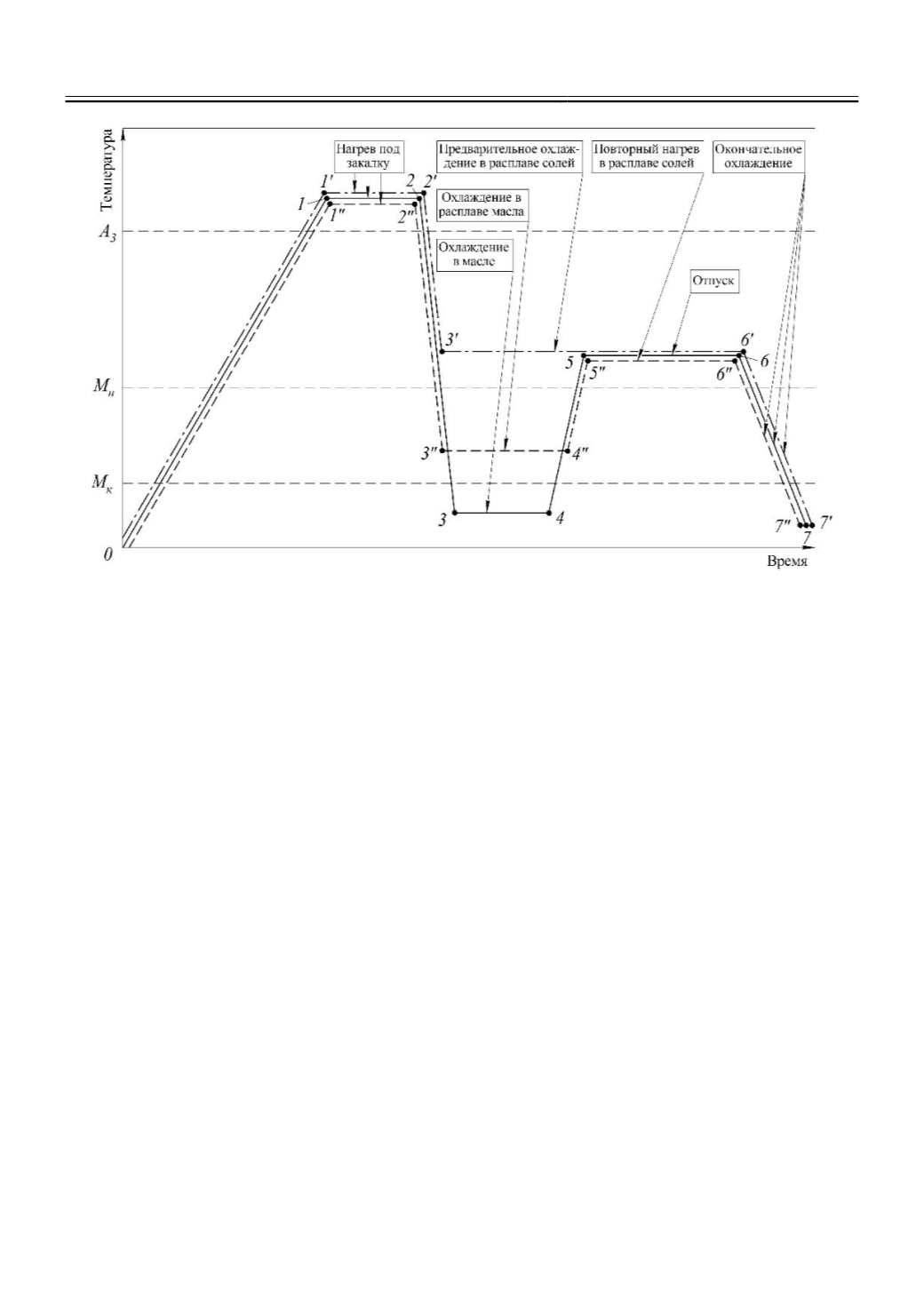

Рис. 1.

Технологический процесс:

1) – закалка с отпуском 0-1-2-3-4-5-6-7; 2) – изотермическая закалка 0-1'-2'-3'-6'-7'; 3) –

термическая обработка со смешанным мартенситно-бейнитным превращением аустенита 0-

1''-2''-3''-4''-5''-6''-7''.

А

3

– температура полного аустенитного превращения; М

н

и М

к

– температуры начала и

конца мартенситного превращения соответственно

Выбор определенного вида и режима термической обработки определяется балансом

получаемых механических свойств материала. При изготовлении деталей буровых машин

основными показателями, по которым производится оптимизация режимов термической об-

работки, являются прочность и твердость стали, ее сопротивление разрушению при воздей-

ствии динамических (ударная вязкость) и циклических нагрузок (трещиностойкость) [10-15].

Результаты проведенных исследований показывают, что в зависимости от требуемого

уровня твердости и прочности целесообразно использовать различные виды термической об-

работки стали. Если сталь должна обладать высокой твердостью (более 52 HRC) единствен-

но возможным видом термической обработки является закалка с низким отпуском. Для дета-

лей, у которых необходимо обеспечить сочетание высокой твердости (42…52 HRC) с повы-

шенной трещиностойкостью, наиболее рациональной является термическая обработка с по-

лучением смешанной структуры мартенситно-бейнитного типа [1, 2].

Выводы

В используемых отечественными производителями марках сталей содержится доста-

точно большое количество неметаллических включений, являющихся концентраторами

напряжений и значительно снижающих сопротивление усталостному разрушению.

Работоспособность базовых деталей и ресурс буровых машин в значительной степени

зависят от термического упрочнения материала деталей, обеспечивающего наилучшее соче-

тание требуемых показателей прочности, твердости, ударной вязкости (трещиностойкости).