Актуальные проблемы в машиностроении. 2016. №3

Технологическое оборудование,

оснастка и инструменты

____________________________________________________________________

303

В качестве антифрикционного покрытия выбрано композиционное покрытие состава

Ti-C-Mo-S, содержащее карбиды и сульфиды металлов. Покрытие может быть получено

магнетронным или вакуумно-дуговым распылением [9, 10] многокомпонентных катодов, из-

готавливаемых по технологии самораспространяющегося высокотемпературного синтеза

(СВС). В данной работе покрытие осаждалось магнетронным распылением двух катодов [9].

Учитывая опыт зарубежных исследователей [5] и свой собственный [8, 9], покрытия форми-

ровались двумя комбинированными способами: вариант №1 – с предварительным азотиро-

ванием поверхностного слоя подложки, вариант №2 – с предварительным легированием по-

верхностного слоя подложки совокупностью атомов Ti-C-Mo-S. Сравнительные исследова-

ния композиций модифицированный поверхностный слой-покрытие проводились методами:

- измерения микротвердости на приборе ПМТ-3 при нагрузках на индентор 0,5 и 1,0 Н

(Н

0,5

и Н

1,0

);

- оценки прочности сцепления покрытия с основой визуальным контролем характера

разрушения покрытий при индентировании на твердомерах Викерса при нагрузке 2 Н и Ро-

квелла при нагрузке 1000 Н;

- фрикционных испытаний на установке типа «Циклометр» по схеме неподвижный

индентор в виде шарика диаметром 3,2 мм из закаленной до HRC62-63 стали ШХ-15– вра-

щающийся диск из стали 40Х с покрытием. Испытания проводились под разными нагрузка-

ми (0,5;1,0 и 1,5 Н).

Результаты исследований

В ниже приведенной таблице отражены результаты измерения микротвердости обрат-

ной стороны подложки (основы), закрытой от непосредственного воздействия ионно-

плазменных потоков, и покрытия, осажденного на поверхностный слой подложки, модифи-

цированный в двух технологических вариантах: №1 – ионно-плазменного азотирования и №2

– магнетронно-плазменного легирования.

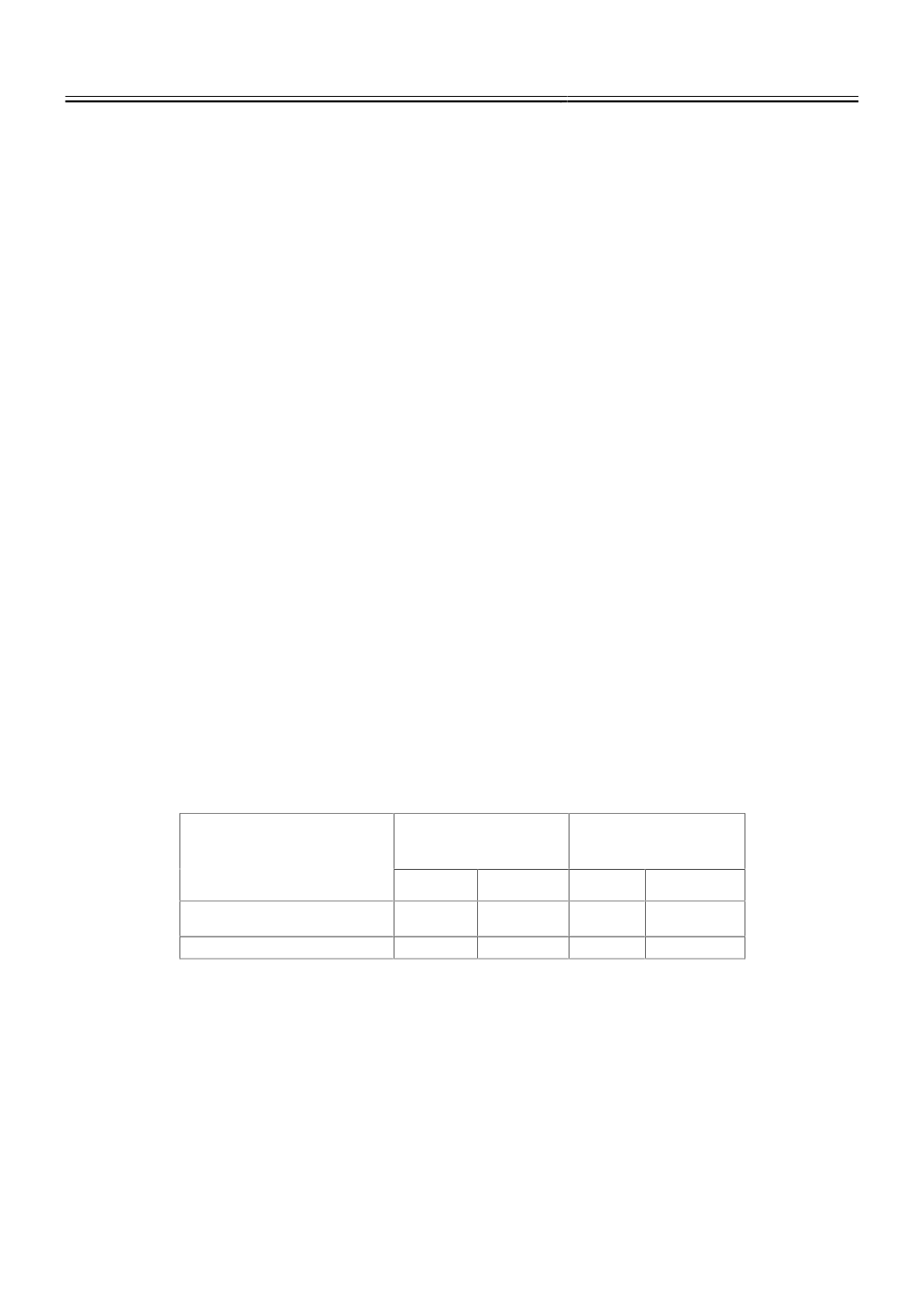

Таблица

Значения микротвердости подложки и покрытия для двух вариантов предварительного

ионно-плазменного модифицирования поверхностного слоя подложки

№ варианта модифици-

рования поверхностного

слоя подложки

Микротвердость

подложки, ГПа

Микротвердость

покрытия, ГПа

Н

0,5

Н

1,0

Н

0,5

Н

1,0

№1

3,75

3,59

5,24

4,8

№2

4,04

4,12

5,02

4,65

Из анализа данных таблицы, видно, что значение твердости основы в технологиче-

ском варианте №1 несколько ниже, чем в варианте №2. Это объясняется более высокой и не-

обходимой температурой процесса (нагревом подложки) при азотировании по сравнению с

вариантом магнетронно-плазменного легирования (450 ºС и 350 ºС, соответственно) и ча-

стичным отпуском основы в первом случае. Однако, твердость композиции модифицирован-

ный поверхностный слой-покрытие в варианте №1 выше, чем в варианте №2, что, очевидно,

связано с большей толщиной и твердостью модифицированного слоя в первом варианте –

при азотировании. Это косвенно подтверждается существенным различием в значениях мик-

ротвердости при разных нагрузках на индентор (т.е. при разных глубинах проникновения

индентора в исследуемый топокомпозит) в вариантах №1 и №2 (см. таблицу).