Actual Problems in Machine Building. 2016. N 3

Technological Equipment, Machining

Attachments and Instruments

____________________________________________________________________

302

кой смазки к рабочим (фрикционно-взаимодействующим) поверхностям подшипника. Од-

ним из возможных вариантов решения этой задачи является применение твердых антифрик-

ционных и, одновременно, износостойких покрытий на поверхностях подшипника скольже-

ния. Перспективными методами формирования таких покрытий являются ионно-

плазменные, характеризующиеся широкими функциональными возможностями в силу своих

физических принципов. В частности, они позволяют синтезировать композиционные покры-

тия, сочетающие в себе и относительно мягкие компоненты с низким сдвиговым сопротив-

лением (углеродосодержащие, пластичные металлы, халькогениды), и твердые износостой-

кие составляющие по типу карбидов, нитридов, боридов и т.п.[2-4]. Современным направле-

нием в области ионно-плазменного формирования покрытий является использование комби-

нированных методов, например, предварительное азотирование подложки и последующее

магнетронное нанесение антифрикционного сульфидсодержащего покрытия [5], сочетание

магнетронного напыления и ионно-лучевой обработки поверхности [6,7] и др. Такие комби-

нированные технологические приемы направлены на повышение качества покрытий и уве-

личение ресурса их работы.

Материалы и методы исследования

В качестве материала образцов для проведения экспериментальных исследований

первоначально выбрана широко применяемая в отечественной промышленности конструк-

ционная сталь 40Х. Образцы для испытаний выполнены в виде дисков диаметром 40 мм и

толщиной 4 мм. Образцы подвергались закалке и отпуску на твердость HRC42 и шлифовке с

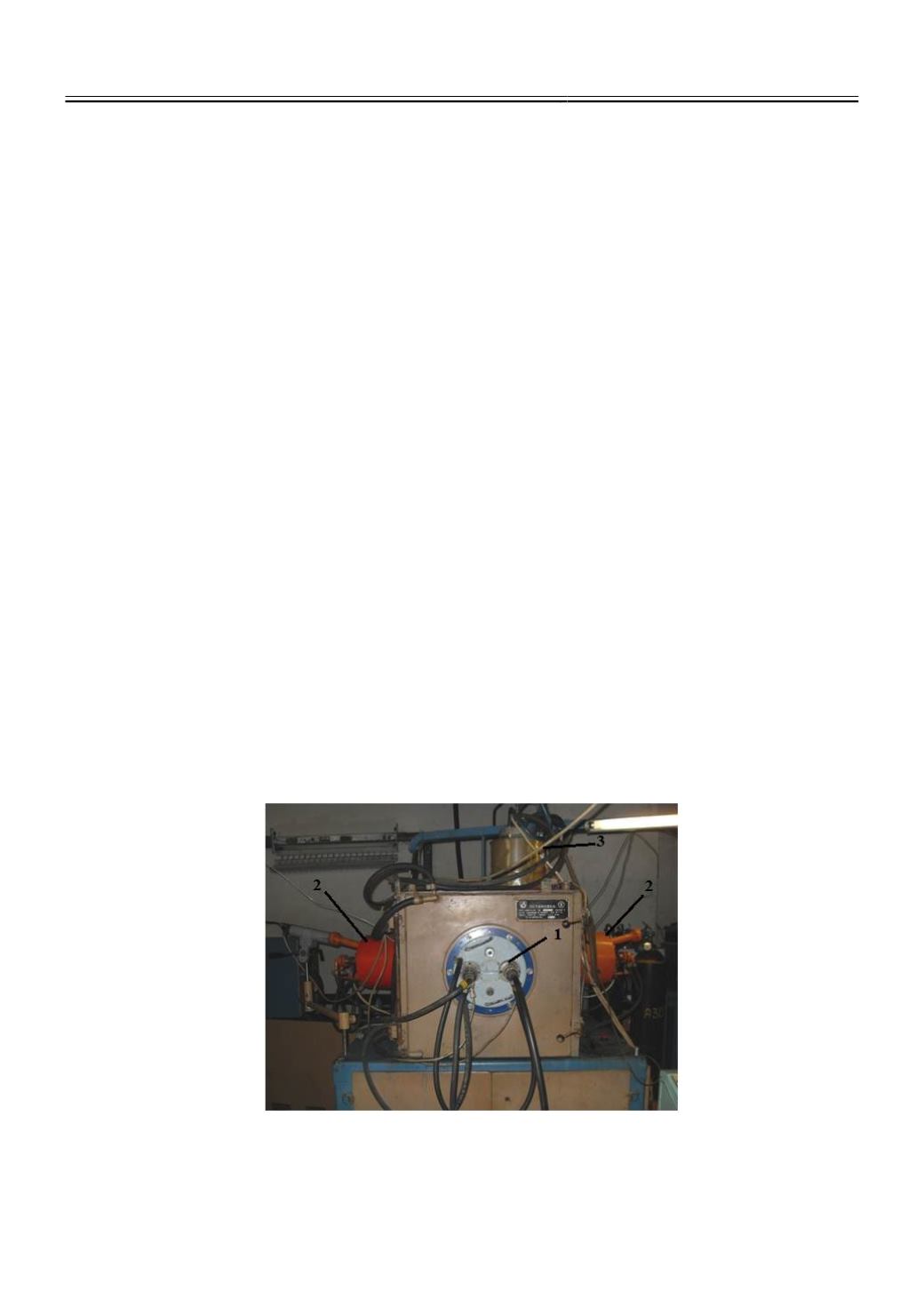

механической полировкой до шероховатости Ra 0,1. Для нанесения покрытий применялась

комбинированная установка «Композит-3» (рис. 1), созданная на базе промышленной уста-

новки ННВ 6.6-И1. Установка содержит в рабочей камере три типа ионно-плазменных ис-

точников – газовый плазмогенератор на основе разряда с накаливаемым катодом, дуомагне-

трон и два электродуговых испарителя [8]. Газовый плазмогенератор позволяет проводить

высококачественную ионно-плазменную очистку поверхности подложки и модифицировать

поверхностный слой подложки методами ионно-плазменного азотирования или магнетрон-

но-плазменного легирования [8,9].

Рис. 1.

Комбинированная установка «Композит-3»: 1 - дуомагнетрон с двумя распыляемыми

мишенями, 2 – электродуговые испарители, 3- газовый плазмогенератор