Actual Problems in Machine Building. 2016. N 3

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

124

учитывать при выборе конструкторско-геометрических параметров инструмента и материала

режущей части.

Кроме того, при температурах выше 300 – 350 ºС начинаются интенсивная

термодеструкция и разложение полимерного связующего, что приводит к его налипанию на

режущие кромки инструмента. Наличие разогретого связующего в зоне резания также

губительно сказываются на стойкости инструмента, являясь причиной его адсорбционно-

усталостного износа.

Увеличение температур в зоне резания также приводит к резкому ухудшению свойств

материала, появлению прижогов и увеличению дефектного слоя [2]. Поэтому обработку

стеклопластиков рекомендуется вести при таких режимах резания, чтобы температура в зоне

резания не превышала 300ºС.

Таким образом, при выборе режимов резания как по критерию производительности,

так и по критерию стойкости инструмента, температура в зоне резания является одним из

ключевых ограничивающих факторов.

Методика экспериментальных исследований

Основными задачами экспериментальных исследований являются:

- изучение влияния режимных характеристик процесса фрезерования на величину

температуры в зоне резания;

-получение эмпирических зависимостей температуры от режимных характеристик

процесса фрезерования.

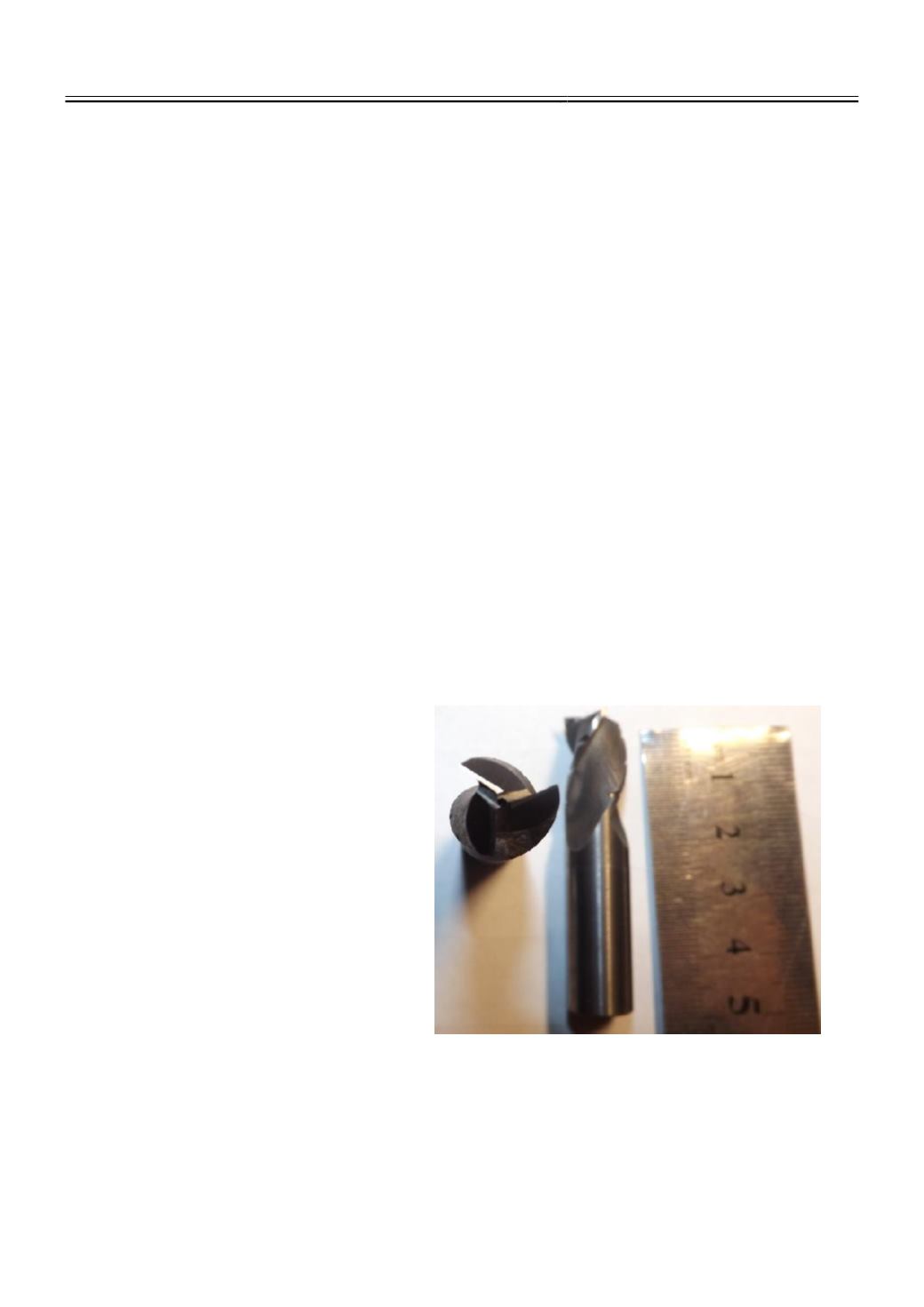

В качестве исследуемого режущего инструмента были взяты концевые фрезы

диаметром 10 мм, предназначенные для обработки уступов, плоскостей, пазов и закрытых

контуров.

Технические требования к

фрезам определяются согласно ГОСТ

18372-73. Твердость рабочей части в

пределах 88-91 HRA, хвостовиков 37-

53 HRC. Параметры шероховатости

поверхностей фрез: передней и задней

поверхности главных режущих

кромок не более Ra = 0,32 мкм,

цилиндрической части хвостовика,

поверхности

вспомогательных

режущих кромок и поверхности

фасок 0,63 мкм, прочих поверхностей

– Rz = 20 мкм.

Все фрезы (рис.

1.)

изготовлены из твердосплавного

материала марки ВК8, выполнены в

трехзубом исполнении со следующей

геометрией: передний угол γ=15

0

;

задний угол α=20

0

; угол подъема винтовой канавки ω=30

0

.

В качестве экспериментальных образцов для проведения исследований были выбраны

трубы, изготовленные из композиционного материалас косой продольно-поперечной

намотки волокон КППН, что обеспечивает физико-механические свойства указанные в

таблице 1.

Рис.1.

Режущий инструмент