Актуальные проблемы в машиностроении. 2015. №2

Инновационные технологии

в машиностроении

____________________________________________________________________

93

это же время опосредованно или напрямую влияет на остальные элементарные погрешности

[3].

Доля различных элементарных погрешностей в общей погрешности для наиболее

распространенных случаев примерно составляет [3]:

• погрешность установки при обработке отверстий данных корпусных деталей:

2...40%;

• погрешности, связанные с упругими деформациями системы технологической

системы: 0...80%;

• погрешности от настройки и износа инструмента: 5.. .40%;

• погрешности от тепловых деформаций элементов ТС: 15.. .70%;

• погрешности формы обрабатываемой поверхности из-за геометрических

погрешностей станка: 1...15%;

Методика экспериментального исследования

Из данных перечисленных выше, видно, что значительное влияние на общую

погрешность обработки формы отверстий оказывают тепловые деформации (ТД). Для

тонкостенных деталей с переменной толщиной стенки погрешности связанные с тепловой

деформацией, составляют от 60 до 70%. Тем самым снижение теплообразования при резании

и, соответственно уменьшении ТД элементов ТС возможно, в основном, путем уменьшения

интенсификации процесса обработки, что приводит к снижению производительности. Это в

настоящих условиях промышленной деятельности невозможно. Следовательно,

прогнозирование величин тепловой деформации актуально на стадии проектирования

технологического

процесса.

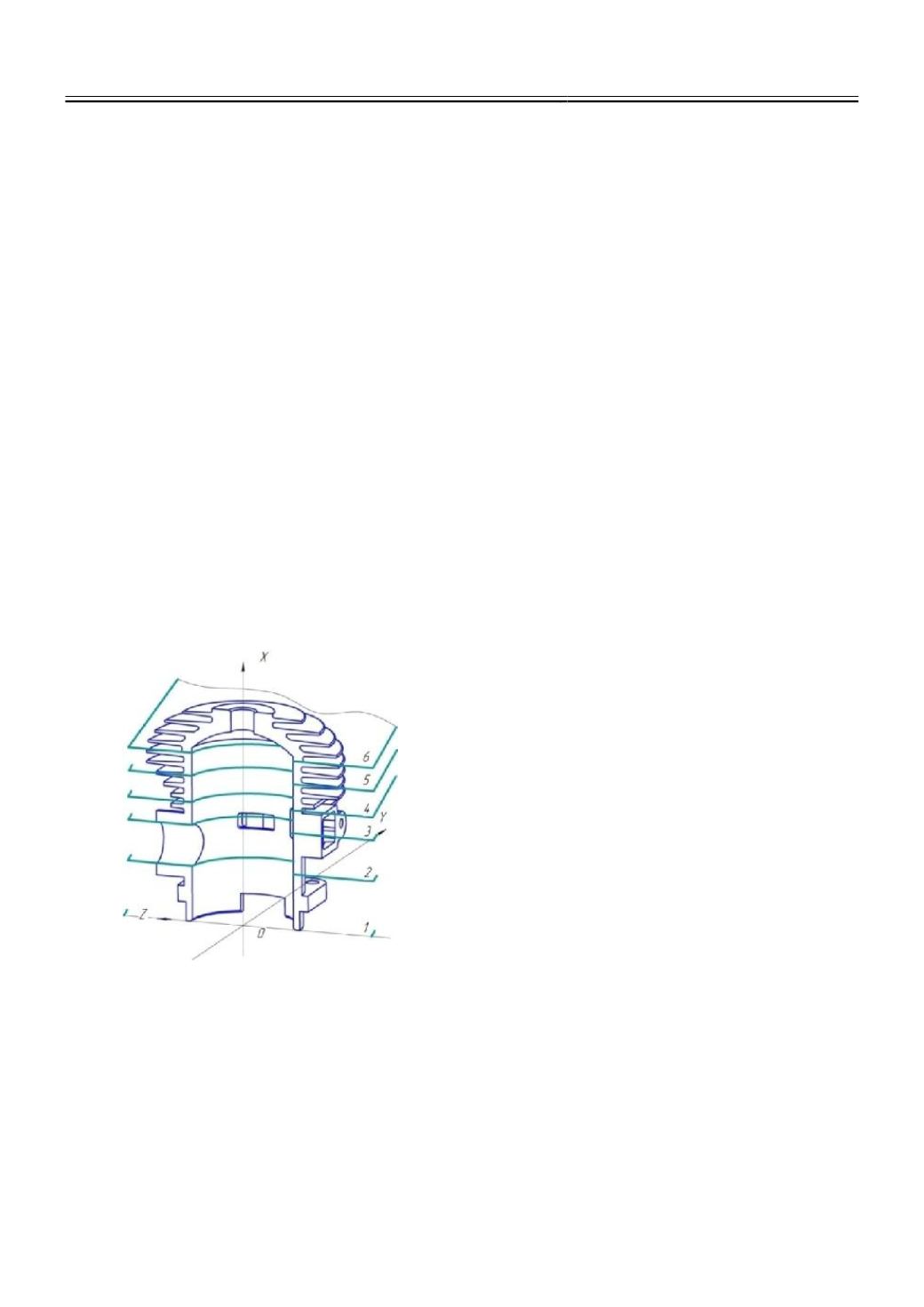

Определение

влияния температуры тонкостенной заготовки с

переменной толщиной стенки на тепловую

деформацию, выполнялось с помощью системы

конечно-элементного анализа ANSYS.

При этом решалась статическая задача

температурных деформаций заготовки. Для

исследования использовалась 3D модель детали

цилиндр двухтактного двигателя представленная

на рисунке 1. Моделирование ТД поверхности

цилиндра выполнялось начиная от торца по оси

X, были взяты точки с координатами 0, 20, 42,

55, 75, 82 мм. По данным точкам при разных

температурах (минимальная температура 40˚C,

максимальная 100˚C, шаг 20˚C) смоделированы

деформации в плоскостях XOY, XOZ и XO-Z. По

результатам моделирования ТД были построены

графики, представленные на рисунке 2.

Результаты и обсуждение

По графикам видно, при такой тепловой деформации будет проявляться погрешность

формы – седлообразность, а после механической обработки и остывания - соответственно

бочкообразность, с максимальной величиной 0,06 мм при 100˚С в плоскостях сечения XOZ

и XO-Z и с минимальной величиной 0,051 мм при 100˚С в плоскости сечения XOY.

Тепловые деформации во всех секущих плоскостях практически одинаковы, однако следует

Рис. 1.

Деталь цилиндра двухтактного

двигателя