Актуальные проблемы в машиностроении. 2015. №2

Инновационные технологии

в машиностроении

____________________________________________________________________

97

Методика экспериментального исследования

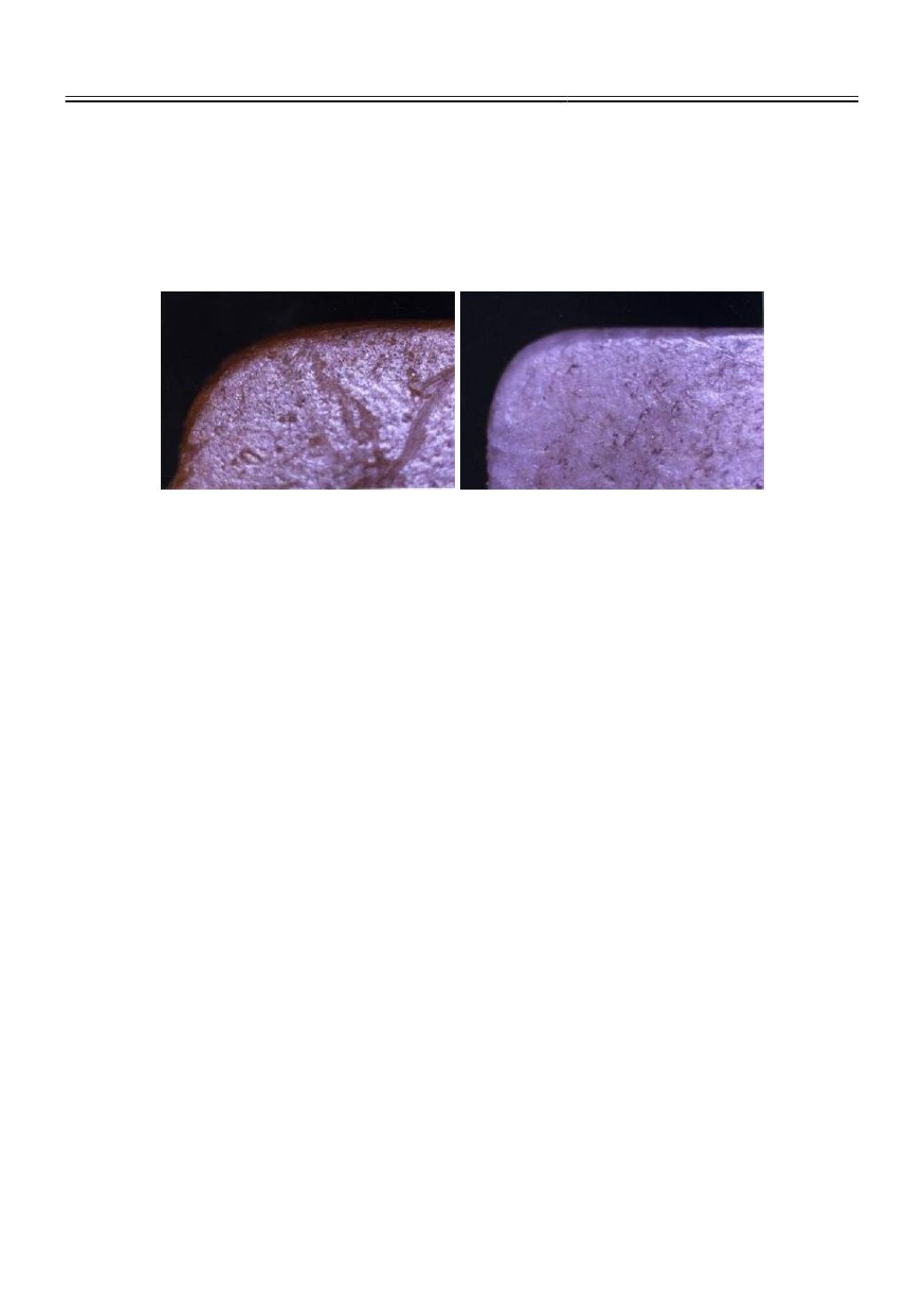

Одним из направлений повышения РГТ в ЛВМ является изготовление отливок по

пористым моделям (ПМ) [3], получаемым прессованием порошков МК [4]. На рис.1.

представлены поверхности традиционной (слева) и прессованной (справа) полимерных

моделей. Из рис.1 видно, что последняя не имеет дефектов, связанных с формированием

поверхности в результате затвердевания расплава модельной массы.

Рис. 1.

Поверхности традиционной (слева) и прессованной (справа) полимерных моделей.

От традиционных выплавляемых моделей (ВМ) ПМ отличаются структурой и

свойствами. ПМ имеют рассредоточенную мелкодисперсную открытую пористость по всему

объему в пределах 3-20 %, что позволяет устранить, дефекты моделей по недоливам,

поверхностным газовым раковинам, волнистости и складкам, утяжинам. ПМ обладают

высокой РГТ на всем временном интервале хранения. Чистота поверхности, при

соответствующем качестве изготовления пресс-формы, характеризуется зеркальным

блеском. Заложенный принцип изготовления пористых моделей из полимерных МК

позволяет равномерно распределить внутренние напряжения по всему объему последних,

что обусловливает их абсолютную инертность к перепадам температур, имеющих место при

формировании керамической оболочки. Последнее позволяет упразднить растрескивание

керамических оболочковых форм (КОФ). Поверхность экспериментальных моделей

влагопроницаемая и позволяет плавно регулировать процесс сушки формируемой КОФ;

равномерно регулируя усадочные процессы, что позволяет повысить их прочность на 10-15

%. Удаление ПМ из КОФ сопровождается сокращением их размеров. При этом давление на

КОФ устраняется. Предотвращается пропитывание полимерной массой КОФ (при

осуществлении операции удаления моделей в горячей воде), что приводит к снижению их

брака при прокаливании [5]. Отмеченные преимущества такого способа изготовления ПМ из

МК снижают брак отливок по поверхностным дефектам, неметаллическим включениям и

нарушению РГТ, значительно понижая себестоимость выпускаемой продукции.

При изготовлении ПМ из порошков необходимо учитывать их напряженно-

деформированное состояние (НДС), которое выражается в неравномерности распределения

физико-механических свойств в объемах прессовок. Неравномерное распределение

плотности прессовок может привести к искажению их форм и размеров при оплавлении

пограничных зон частиц материала и вызвать нежелательные изменения свойств

прессованного порошкового тела [3, 5].

При использовании хлопьевидной формы порошка ПС 50/50 (50 % парафин, 50%

стеарин) фракции 1,6 мм удовлетворяются такие технологические условия получения

прессовок, как минимальный угол естественного откоса, определяющий возможность

равномерного заполнения пресс-формы; низкий показатель слеживаемости МК≤1 %

(отношение плотностей верхнего и нижнего слоев засыпки порошка МК в вертикально-

ориентированной пресс-форме), удовлетворительную формеруемость и т.д.