Actual Problems in Machine Building. 2015. N 2

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

166

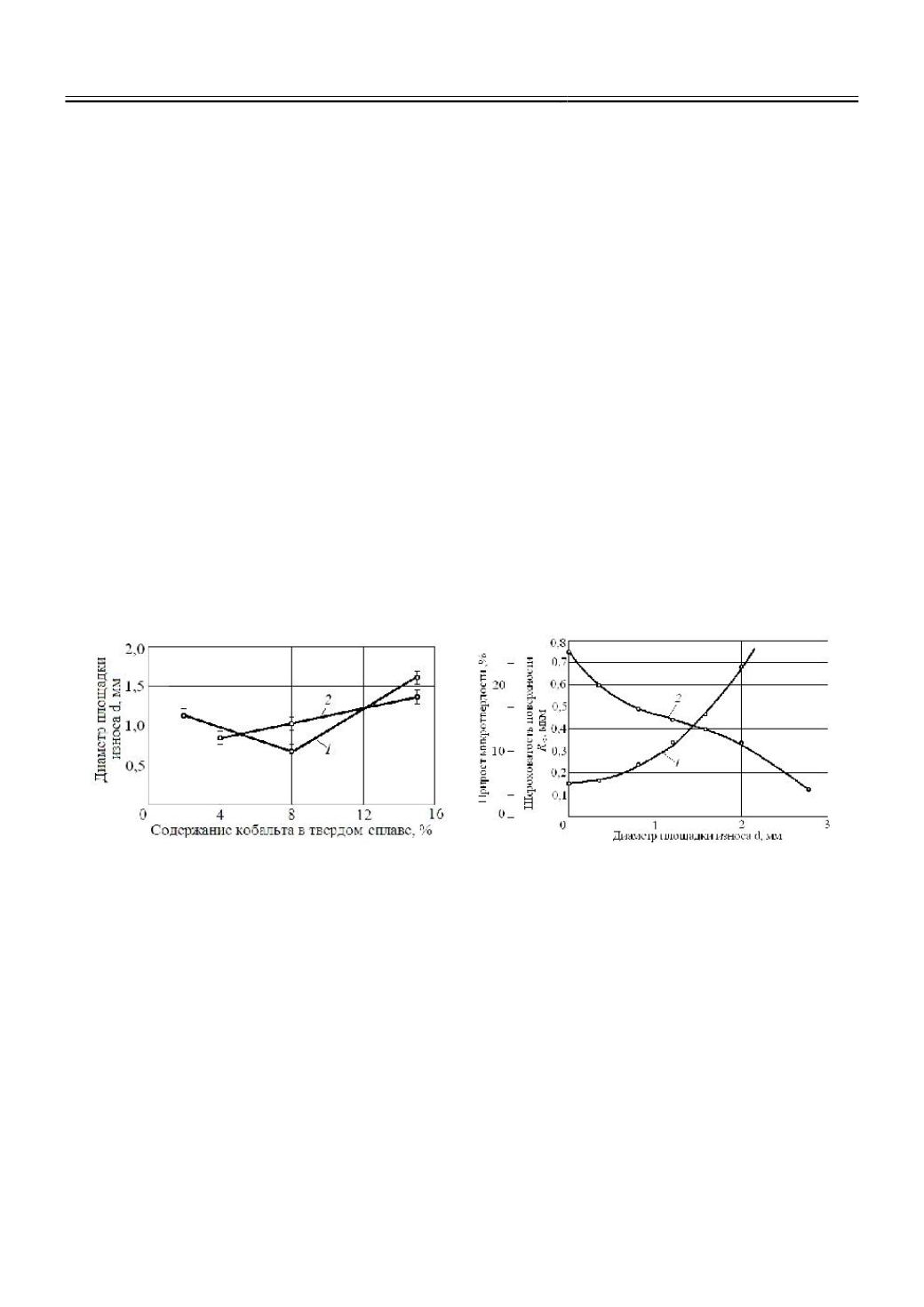

Эксплуатационные свойства металлокерамических твердых сплавов существенно

зависят от процентного содержания связки и размеров зерен карбидной фазы. На рис.4

приведена зависимость диаметра площадки износа от содержания кобальта для твердых

сплавов различной зернистости. Площадка износа мелкозернистого твердого сплава (кривая

2) увеличивается с увеличением содержания кобальта почти по линейной зависимости. Для

среднезернистого твердого сплава (кривая 1) наблюдается минимум при содержании

кобальта 8 % по массе.

Исследования зависимостей шероховатости и микротвердости обработанной

поверхности от диаметра площадки износа инструмента показали (рис. 5), что с ростом

износа увеличиваются высотные показатели микрогеометрии и снижается степень

упрочнения, причем изменения этих показателей носят нелинейный характер. Если в

качестве критерия при назначении предельного диаметра площадки износа d принять

допустимую величину изменения шероховатости или степени упрочнения обрабатываемой

поверхности, то зависимости (см. рис. 5) позволяют установить размер d, до которого

целесообразно осуществлять процесс УЗО. А так как диаметр площадки износа является

производным от режимов УЗО и пути трения, то проведенные исследования позволяют

установить технологическую стойкость деформаторов при обработке различных групп

материалов. Например: при обработке закаленной стали ШХ15СГ (представителя

материалов третьей группы) с исходной микротвердостью 7800 МПа и шероховатостью

поверхности Ra 0,56 мкм необходимо получить поверхностный слой с Ra до 0,32 мкм.

Диаметр площадки износа деформатора из твердого сплава ВК8 в этом случае не должен

превышать значения 1,2 мм (кривая 1, рис.5), что соответствует при выбранных режимах

УЗО пути трения 3600 м или технологической стойкости инструмента 70…75 мин.

Рис. 4.

Влияние содержания кобальта в твердых

сплавах группы ВК на износ инструмента:

Рис. 5.

Влияние износа деформатора (ВК8) на

качество поверхностного слоя обрабатываемой

детали (ШХ15СГ):

1 – среднезернистый сплав;

2 – мелкозернистый сплав

1 – шероховатость поверхности;

2 – прирост микротвердости

Выводы

Проведенные комплексные исследования влияния материалов обрабатываемых

деталей и деформаторов, а также режимов УЗО на износ инструмента и формируемое им

качество поверхностного слоя позволяют сделать следующие выводы:

1. Испытанные материалы деформаторов при УЗО по износостойкости

располагаются в следующей последовательности: ВК8, ВК4М, ВК8М, ВК2, Т15К6, ВК60М,

ВК15, Т30К4, Р18, Р6М5, ШХ15.

2. Стойкость деформаторов из стали ШХ15 позволяет обрабатывать ультразвуковым

инструментом материалы с микротвердостью до 3000 МПа. Для УЗО материалов с