Актуальные проблемы в машиностроении. 2015. №2

Инновационные технологии

в машиностроении

____________________________________________________________________

113

Постановка задачи

Для получения равномерных свойств покрытия, на объёмных поверхностях,

необходимо создавать равномерную плотность тока по всей площади изделия, исключать

экранирование линий тока и обеспечить постоянный подвод «свежего» электролита в зону

нанесения покрытия. Только при выполнении этих требований удается получить

качественное хромовое электрохимическое покрытие с наилучшими параметрами

микротвёрдости, и равномерности [1].

Основными

параметром,

влияющим на равномерность толщины

хромового

покрытия,

является:

рассеивающая

способность

(определяется составом электролита),

плотностью тока, и геометрические

размеры,

форма,

и

взаимное

расположение катода и анода, которые

определяют

толщину

и

качество

нанесённого слоя.

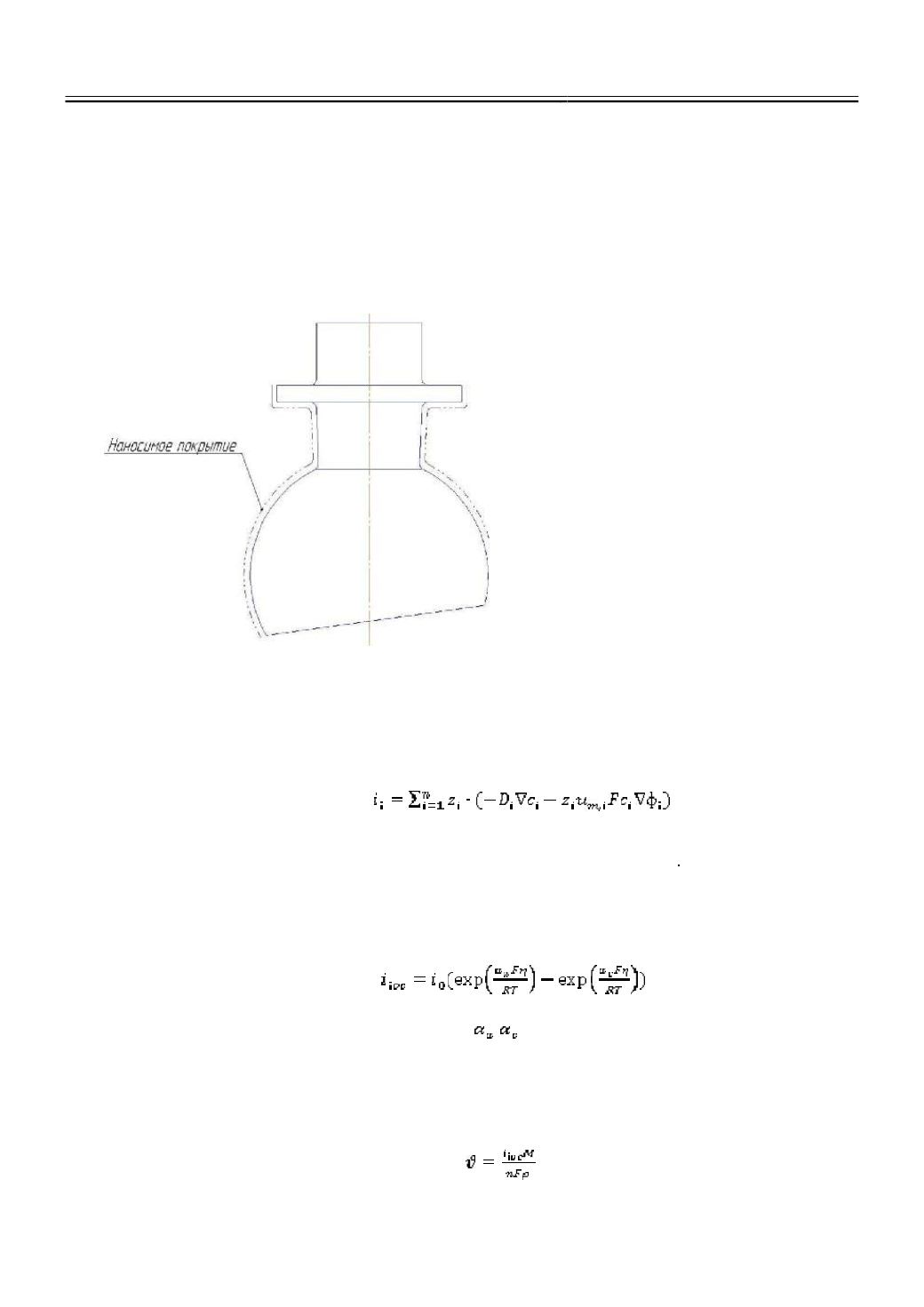

Наиболее технологично управлять

процессом

распределения

толщины

покрытия на сложно профильных

деталях (Рис. 1) изготовлением анодной

оснастки оптимальной конструкции, что

является сложной технической задачей.

Для

ее

решения

целесообразно

использовать численное моделирование

процессов распределения гальванических

осадков по поверхности катода.

Обобщенная имитационная математическая модель плотности тока, распределённая

по поверхности катода, описывается уравнением Нернста-Планка:

, (1)

где, z

i

–заряд ионов (Кл), D

i

– коэффициент диффузии (м

2

/с), c

i

– концентрация хрома в

электролите (моль/м

3

),

u

m,i

– подвижность диффундирующих частиц (м/(с Н)), F – постоянная

Фарадея, ф

l

– электрический потенциал (В).

Если рассмотреть токи в каждой точке на поверхности детали, то используя

уравнение Батлера-Фольмера, получим локальную плотность тока:

, (2)

где,

i

0

– начальная плотность тока (А/дм

2

),

, - анодный и катодный коэффициенты

соответственно,

F

– постоянная Фарадея, η – выход по току (%),

R

– газовая постоянная

, T

–

температура электролита (К).

Зная плотность тока в каждой точке на поверхности и, используя, уравнение (3),

можно определить скорость и толщину наносимого покрытия:

, (3)

Рис. 1.

Необходимый профиль покрытия на детали

«Кулак поворотный»