Actual Problems in Machine Building. Vol. 4. N 2. 2017

Technological Equipment, Machining

Attachments and Instruments

____________________________________________________________________

46

Теория

Определение количества элементарных движений и вариантов структурных

компоновок

Под обработкой детали на станке, подразумевается перемещение рабочих органов

оборудования несущих заготовку и инструмент, определяющее форму поверхности с необ-

ходимыми размерами. При изготовлении детали выбираются наиболее эффективные виды

обработки, позволяющие получить деталь желаемого качества. Располагая на начальном эта-

пе только данными об обрабатываемой поверхности и режущем инструменте, можно опре-

делить количество и качество элементарных движений необходимых для реализации данной

поверхности, определяющих структурную формулу компоновки.

В металлорежущих станках движения подразделяются на вращательные и поступа-

тельные. Количество элементарных движений должно быть оптимальным для обработки,

чтобы не происходило нагромождение металлорежущего оборудования. Но при этом необ-

ходимо учитывать весь процесс обработки, который включает в себя черновую, получисто-

вую, чистовую и отделочную обработку, реализуемые на одном металлорежущем оборудо-

вании.

Структурная формула компоновки – это последовательность символов, которая рас-

крывает расположение и сопряжение блоков. По структурной формуле можно судить о даль-

нейшей компоновке металлорежущего оборудования. Количество узлов, представленных в

структурной формуле влияет на количество вариантов структурных схем металлорежущего

оборудование, зависимость представляется формулой [13]:

P = m!,

где

P

– варианты структурных компоновок;

m

– количество узлов, представленных в струк-

турной формуле станка.

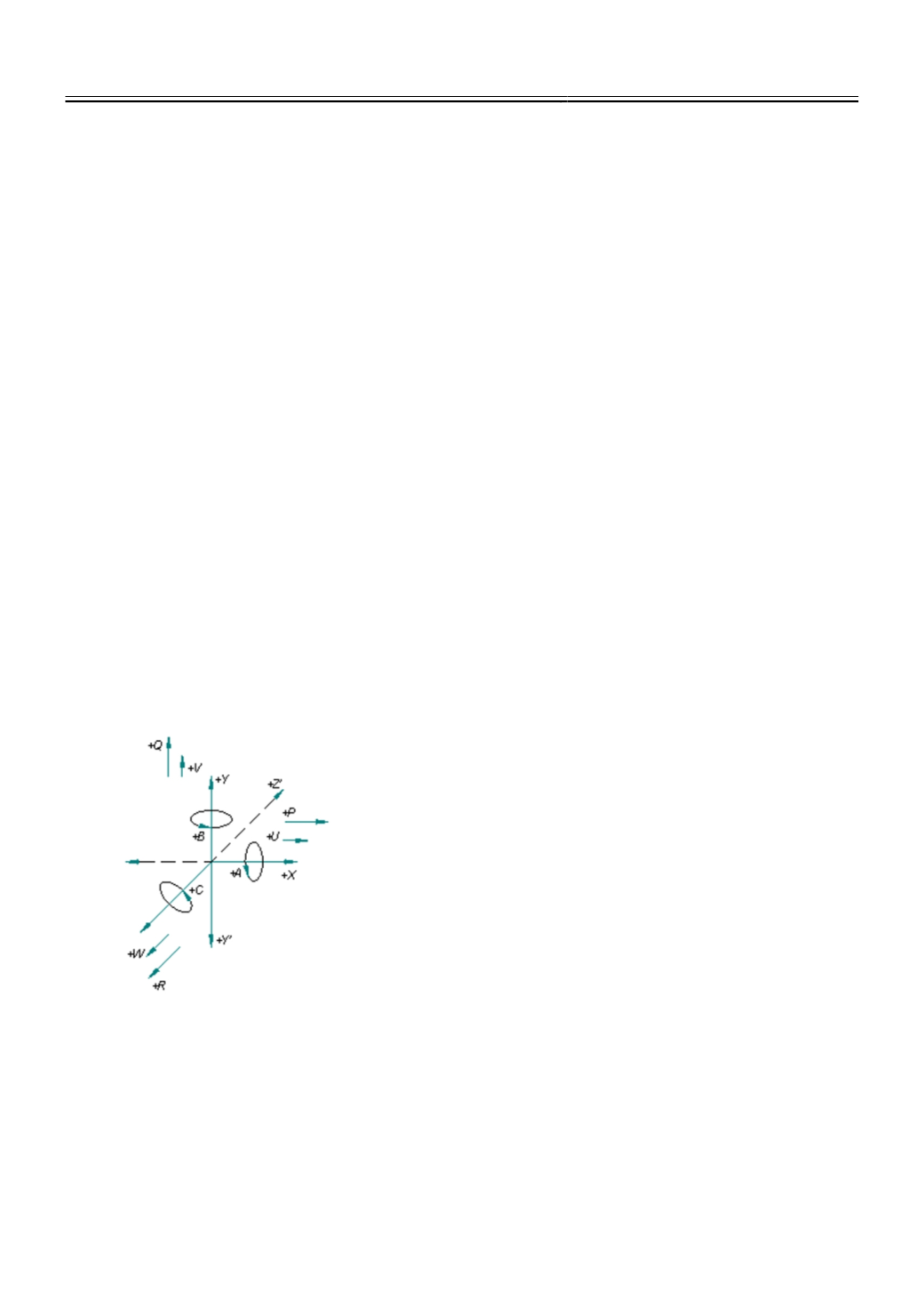

Компоновка – система станка, характеризуемая

свойствами и расположением узлов и направляющих

оборудования. На рис. 4 изображены координатные оси и

обозначение движений по и вокруг этих осей, необходи-

мых для описания структурной формулы. При построе-

нии структурной формулы компоновки станка необхо-

димо определить направление каждой оси.

Определение направления осей начинается с опре-

деления положения координатной оси

Z

, её направление

определяется расположением детали и инструмента, ось

направлена от детали к инструменту. Положение ост

X

,

определяет расположение оси

Z

. Если ось

Z

вертикальная,

то положительное направление оси Х будет вправо, если

смотреть с лицевой стороны станка в сторону тыльной,

если ось

Z

горизонтальная, то положительное направле-

ние оси

Х

будет вправо, если смотреть в направлении от

шпинделя к заготовке. Положение оси

Y

определяется по расположению двух других осей.

В структурной формуле обозначение крайнего правого блока характеризует возмож-

ность перемещения и вращения инструмента, а крайний левой блок перемещение и вращение

заготовки. Знак

О

в структурной схеме описывает блок не имеющий возможности переме-

щения, станина станка.

Рис. 4.

Система координат