Actual Problems in Machine Building. Vol. 4. N 2. 2017

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

18

Среднемассовая температура потока воздушной, или азотной плазмы на срезе сопла

плазмотрона – до 7000 К, аргоновой плазмы – до 11000 К, что позволяет обрабатывать не

только легкоплавкие, но и тугоплавкие металлы и керамику.

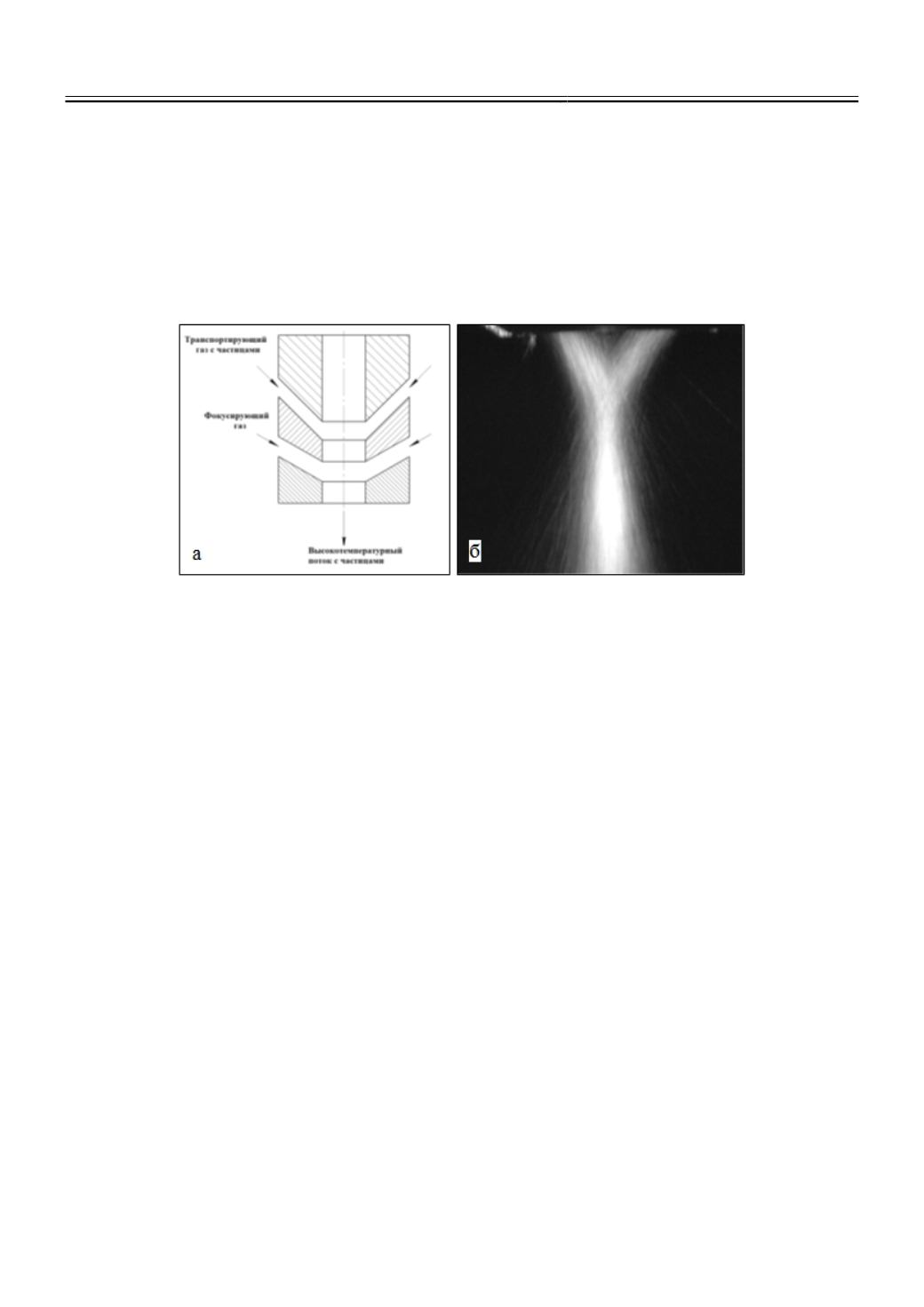

Плазмотрон укомплектован узлом кольцевого ввода порошка с его газодинамической

фокусировкой (Рис. 2). На конструкцию узла получен патент РФ [6]. Узел кольцевого ввода

обеспечивает равномерный, распределённый ввод порошка в поток термической плазмы, что

существенно повышает производительность и эффективность обработки порошков (по

сравнению с точечным вводом производительность обработки выросла почти на порядок).

Рис. 2.

Узел кольцевого ввода:

а – принципиальная схема кольцевого ввода порошка; б – фотография треков частиц

порошка истекающих из радиально-кольцевой щели узла ввода при холодной продувке [7]

Эксперимент был проведен на медном порошке марки ПМС-1. Порошок был

предварительно просушен для достижения максимальной сыпучести и наименьшей степени

прилипания к стенкам бункера дозатора и каналам узла кольцевого ввода.

После проведения подготовительных работ просушенный порошок засыпался в

бункер дозатора. После чего производился запуск плазмотрона и порошок при помощи

транспортирующего газа, через узел кольцевого ввода, вводился в поток термической

плазмы. Поток фокусирующего газа обеспечивал максимальную концентрацию частиц

порошка на оси потока плазмы.

В качестве плазмообразующего газа использовался воздух, в качестве защитного газа

(завеса анода) – смесь воздуха и небольшого количества пропан-бутана. Пропан-бутан,

распределяясь преимущественно в пограничном слое потока плазмы в канале анода

плазмотрона, связывал кислород воздуха и обеспечивал, таким образом, минимальную

эрозию материала анода. Добавка пропан-бутана в транспортирующий и фокусирующий

газы (основной газ – воздух) обеспечивала минимальное окисление частиц обрабатываемого

порошкового материала.

Таким образом формировался высокотемпературный гетерогенный поток, где и

проходила обработка частиц исходного порошка. При этом на перемещающиеся частицы

воздействовал ряд основных сил, таких как сила тяжести, сила поверхностного натяжения,

сила динамического давления потока плазмы [8]. Сфероидизацию исходного порошка

обеспечивает сила поверхностного натяжения частиц, находящихся в жидкой фазе.

Обработанный порошок собирался в емкость с водой, которая находилась на

расстоянии ~ 1м от среза сопла плазмотрона, где он охлаждался, сохраняя при этом

полученную форму.