Актуальные проблемы в машиностроении

. Том 4. № 2. 2017

Инновационные технологии

в машиностроении

____________________________________________________________________

17

Обзор методов получения сферических порошков

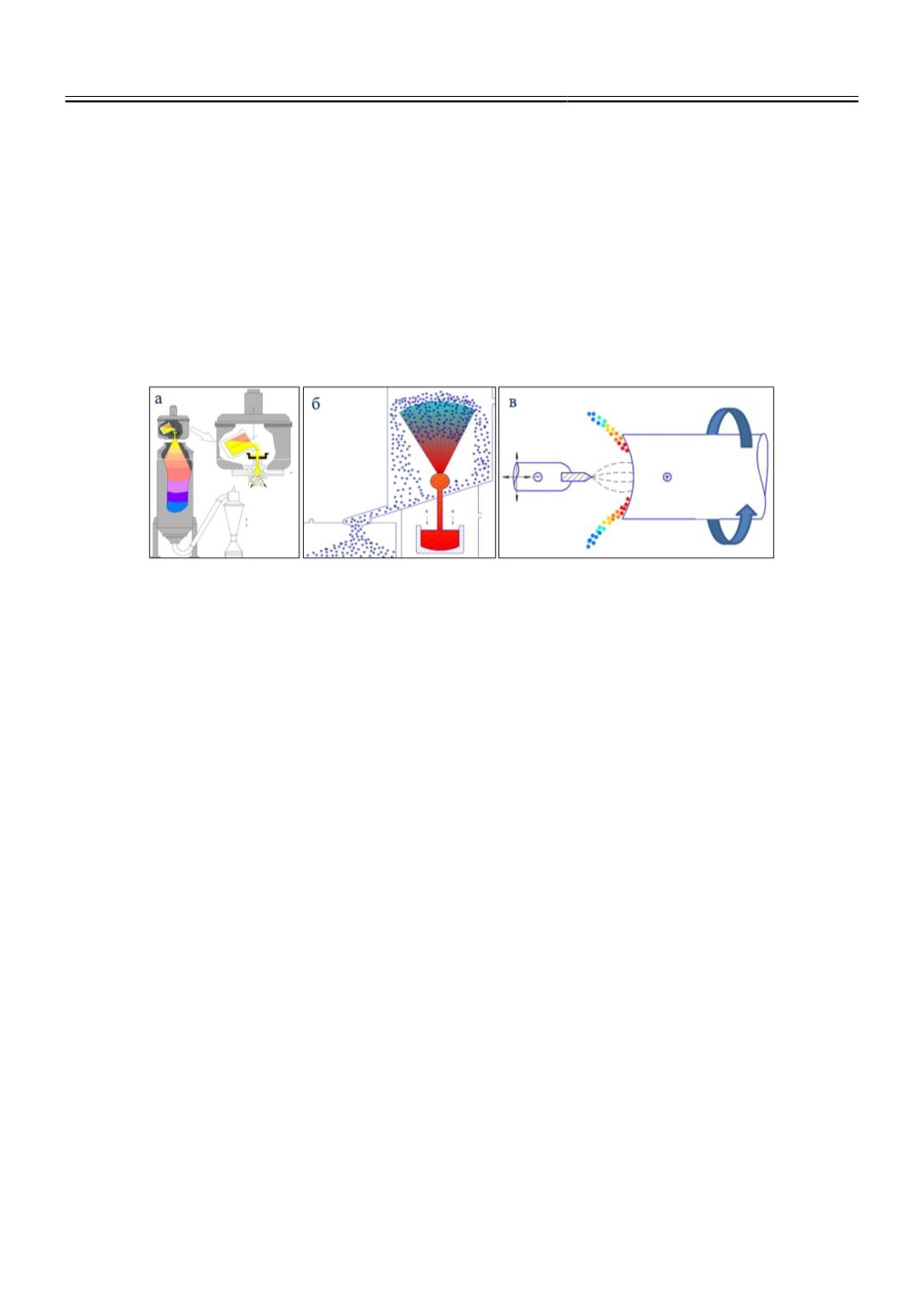

Основными методами производства специализированных металлических порошков

являются различные способы атомизации расплава. Наиболее распространен метод газовой

атомизации (Рис. 1а), где поток расплавленного металла разрушается струей инертного газа,

образуя таким образом поток расплавленных частиц, которые, благодаря силам

поверхностного натяжения, приобретают сферическую форму. Также применяют метод

вакуумной атомизации (Рис. 1б), в котором для генерации потока частиц используется

перепад давления между плавильной и вакуумной камерами. Еще одним способом

производства сферических порошков является метод центробежной атомизации (Рис. 1в),

при котором происходит оплавление поверхности электрода, который вращаясь,

разбрызгивает расплавленный металл в виде капель сферической формы [3].

Рис. 1.

Принципиальные схемы основных методов атомизации: а – газовая атомизация; б –

вакуумная атомизация; в – центробежная атомизация [3]

Приведенные методы атомизации являются основными источниками получения

металлических порошков для аддитивных лазерных технологий, но они имеют ряд

существенных недостатков. Любой метод атомизации требует значительных затрат, что

существенно добавляет цену производимым порошкам. Например, в России стоимость

стандартного медного порошка марки ПМС-1 составляет около 1200 рублей за кг, при этом

сферический порошок сходного по химическому составу и фракции стоит от 20000 рублей за

кг.

В тоже время существенными недостатками производства сферических порошков

известными методами атомизации являются отсутствие возможности получения порошков

тугоплавких металлов и наличие дефектов в структуре частиц.

Альтернативным методом производства специализированных металлических

порошков для аддитивных лазерных технологий является процесс плазменной обработки

(сфероидизации) (Рис. 2) [4, 5].

Плазменная обработка позволит снизить производственные затраты в несколько раз,

что является большим преимуществом. Также предложенный метод сфероидизации

металлических частиц не имеет ограничений по виду материала, возможно производство не

только легкоплавких, но и тугоплавких металлических порошков. Данная технология

позволяет сглаживать любые геометрические недостатки металлических частиц.

Методика экспериментального исследования

Для проведения эксперимента использовался электродуговой плазмотрон постоянного

тока с секционированной межэлектродной вставкой марки «ПНК – 50», разработанный в

ИТПМ СО РАН. Номинальная мощность плазмотрона – 50 кВт, производительность

обработки металлических порошков – до 30 кг/час, керамических – до 10 кг/час.