Актуальные проблемы в машиностроении

. Том 4. № 1. 2017

Технологическое оборудование,

оснастка и инструменты

____________________________________________________________________

77

Экспериментальная часть

На первом этапе для исследования влияния воздействия абразивных сред марок «

М

» и

«

HSC

» на формирование радиуса округления и изменение шероховатости режущих кромок

были подготовлены образцы из твёрдых сплавов согласно таблице 1.

Таблица 1

Состав и физико-механические характеристики некоторых твёрдых сплавов

№,

п/п

Марка твёрдого

сплава

Содержание Co,

% мас.

Размер зерна карбида

вольфрама

d

wc

, мкм

Изготовитель

(страна)

1

ВК8

8

1…2 >50%

КЗТС (Россия)

2

ВК6-ОМ

6

До 1 >60%

3

K

40

UF

10

0,6

Konrad Friedrichs

(Германия)

Указанные образцы имели форму призматических пластин (тип 13 исполнение 1 по

ГОСТ 17163-90), которые затачивали на универсально-заточном станке модели 3В642 алмаз-

ным кругом АС4 28/20 К5 формы 11V9. При заточке обеспечивали постоянные значения уг-

лов γ=0°±1° и α=30°±1°. Измерения радиусов округления и контроль шероховатости режу-

щих кромок выполняли в условиях лаборатории ООО «ПРОМТЕХ» (г. Санкт-Петербург) на

специальном микроскопе

MikroCAD

Premium

компании

LMI

(Германия) [4]. На данном приборе

время сканирования кромки составляет не более 2-5 секунд с точностью по вертикальной оси

0,1 мкм и по горизонтальной – 1,5 мкм. С применением программного обеспечения

ODSCAD

происходит построение трёхмерной и цветоимитационной модели режущей кромки. По спе-

циальному алгоритму происходит идентификация режущей кромки, а затем её разбиение на

300-400 сечений в нормальном направлении [1]. Данные с сечений анализируются в автома-

тическом режиме и происходит вычисление радиуса округления, шероховатости на кромке и

ряд других параметров [2].

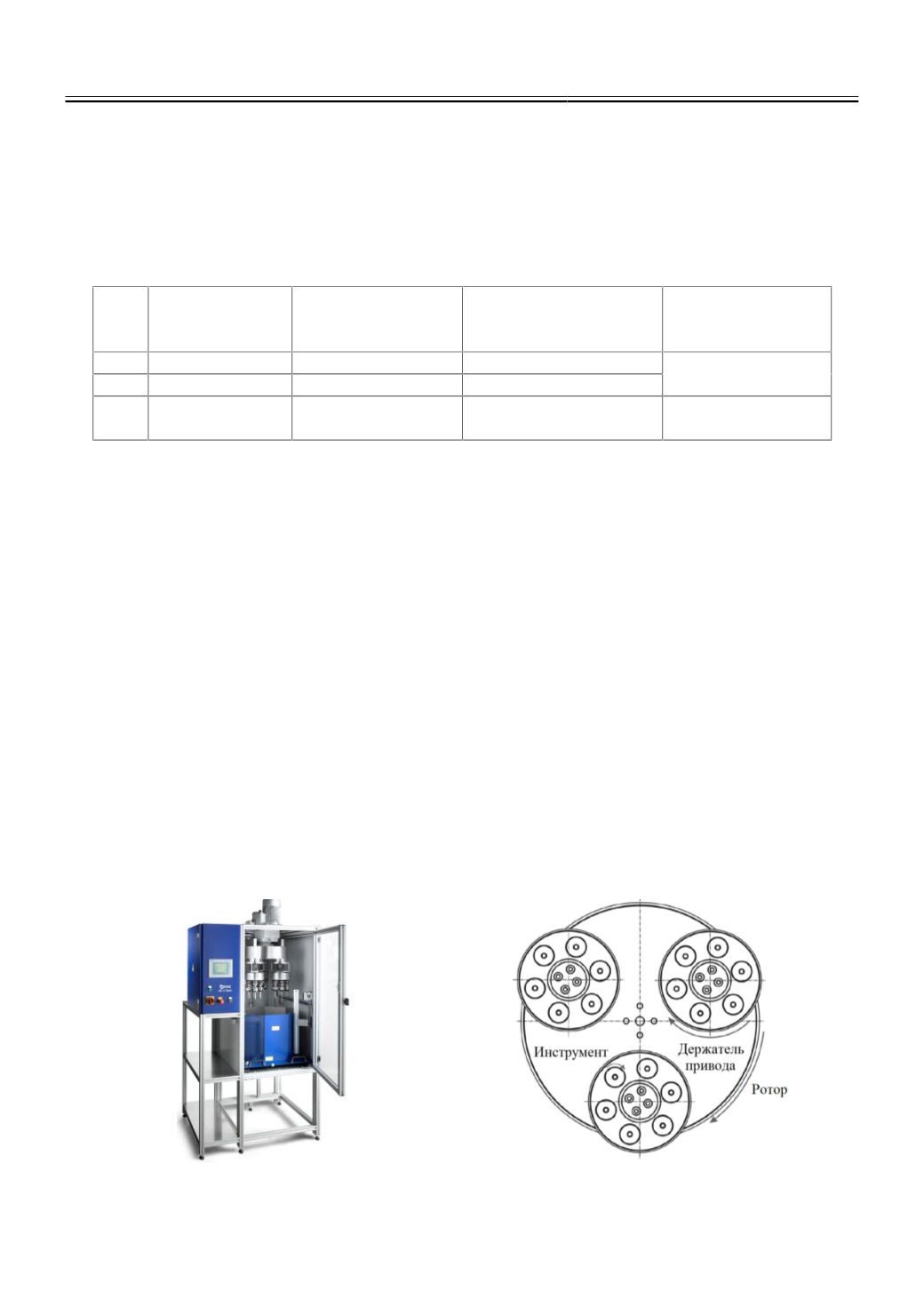

Указанные выше образцы обрабатывали на станке буксирного полирования мод.

DF

-3

Tools

компании

ОТЕС

(Германия) (рис. 2). Одновременно на станке данной модели можно

обрабатывать 18 образцов диаметром до 55 мм, 9 образцов – до 80 мм и 3 образца – до 250

мм. На каждый эксперимент было отведено по 3 образца каждого твёрдого сплава. Режимы

обработки: частота вращения ротора

n

p

=45 мин

-1

и держателя

n

д

=96 мин

-1

; время – 2,5 мин

вращение по часовой стрелке и 2,5 мин против; глубина погружения от уровня абразива 150

мм.

а)

б)