Actual Problems in Machine Building. Vol. 4. N 1. 2017

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

22

излучения относительно поверхности заготовки скорость сварки, для получения без внешних

дефектов в виде трещин, не проваров, подрезов сварных соединений.

В результате были найдены оптимальные энергетические параметры лазерного

воздействия для получения без внешних дефектов сварных соединений. Оптимальные

параметры без внешних дефектов в виде трещин, не проваров, подрезов сварных соединений

ЛС составили для сплава системы Al-Mg-Li (1420) мощность излучения W = 3 кВт, сплав

системы Al-Cu-Li (1441) W = 3 кВт, скорость сварки V = 4 м/мин и заглубление фокуса от

верхней границы листа -3 мм для обеих систем.

На оптимальных режимах ЛС была изучена макроструктура сварных соединений

двух систем Al-Mg-Li и Al-Cu-Li. Были измерены ширины шва сверху и снизу так же были

изготовлены шлифы для расчета площади и объема сварного соединения.

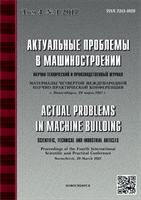

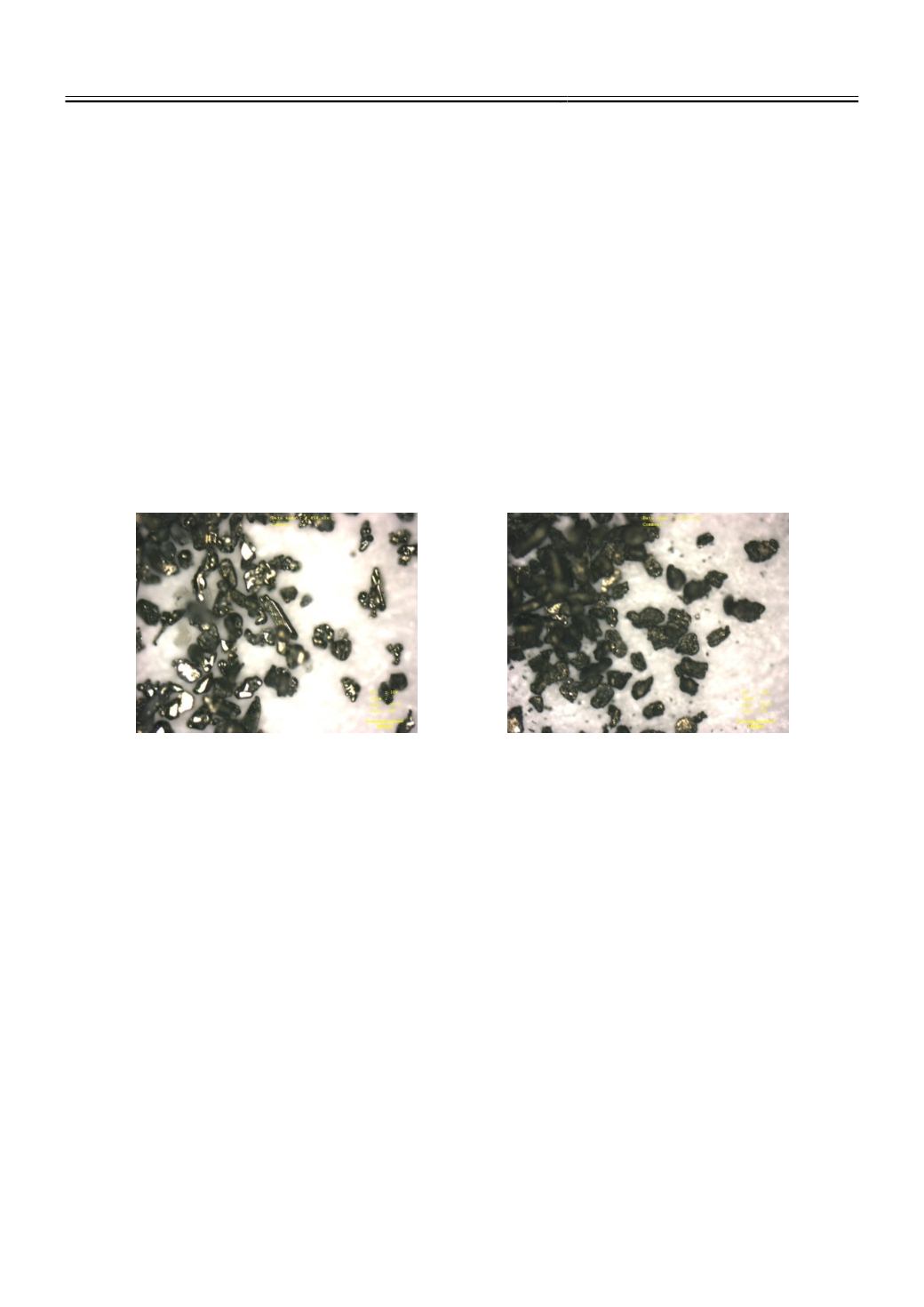

Разработка технологии подготовки и активации частиц скандия для нанесения на

алюминиевые сплавы перед процессом сварки. Для оптимизации технологии нанесения была

выбрана фракция порошка Sc 40-80 мкм. Далее происходила активация и дробление частиц

Sc в планетарной мельнице АГО-2, время активации, составило 60 с. На рис. 1 представлены

частицы Sc (увеличение 10

X

) серебристого цвета с жёлтым отливом, до активации и после.

Произошло дробление крупных частиц.

а

б

Рис. 1.

Фотография частиц Sc: а) до активации; б) после активации

Технологии нанесения частиц Sc на алюминиевые сплавы, осуществлялся методом

аддитивности. Sc наносился на поверхность с помощью изготовленного, жесткого калибра с

прорезью, толщиной 100 мкм, материал нержавеющей сталь. Масса нанесения составляла ≈

0,6-0,8% от массы сварного шва. Частицы Sc разравнивались с помощью титановой

пластинки по поверхности сплавов. Практически делался моно слой. Закрепление частиц

осуществлялось с помощью слабого раствора БФ-6 на бутаноле. Образец с закрепленными

частицами Sc незначительно нагревался для испарения спирта.

Далее осуществлялся процесс сварки на раннее найденных оптимальных режимах без

Sc, при мощности излучения 3 кВт и скорости сварки 4 м/мин. на данном режиме ЛС

произошло интенсивное кипение и разрушение сварного шва. Для предотвращения

разрушения сварного шва мощность излучения уменьшили. Процесс ЛС далее

осуществлялся при мощностях 1,6; 2; 2,4 кВт, и скорости сварки 4м/мин. С ростом

мощности в сварном шве наблюдается крупные поры, приводящие к охрупчиванию сварного

шва. На мощности 1,6 кВт наблюдается не провар. Оптимальная мощность без разрушения

сварного шва и отсутствие не провара составило 2 кВт, при этом наблюдалась пористость.

Было сделано предположение, что скорость процесса высока. Частицы Sc не успевают про

взаимодействовать с другими элементами и не происходит равномерного перемешивания Sc

в сварном шве. При выбранной мощности 2 кВт, скорость процесса лазерной сварки

уменьшили в 2 раза. Стоит заметить, что скорость ЛС 4 м/мин для образцов без Sc является