Актуальные проблемы в машиностроении

. Том 4. № 1. 2017

Инновационные технологии

в машиностроении

____________________________________________________________________

17

технологического процесса из каждого технологического процесса закрепленных k-тых

номенклатур. Например, самая продолжительная токарная из всех токарных, самая

продолжительная фрезерная и т.д.- в результате получается скомпонованный

технологический процесс.

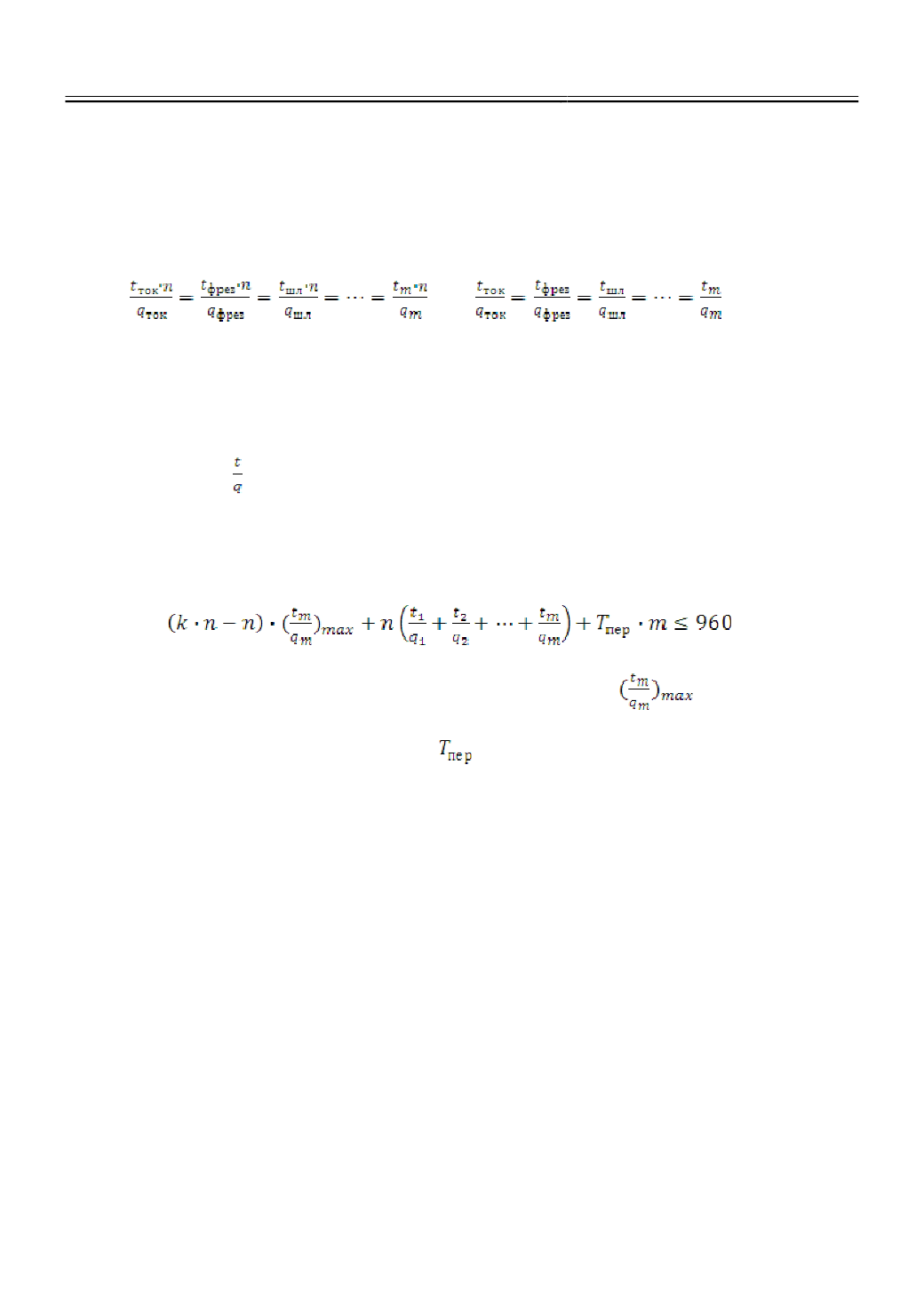

Для осуществления одновременной обработки на разных операциях необходимо,

чтобы операционные циклы обработки были равны по времени. Расчет этих циклов ведется

по нормам времени скомпонованного технологического процесса:

или

, (1)

где

t

ток,

t

фрез,

t

шл,

t

m

– время обработки соответственно на токарном, фрезерном шлифовальном,

m-ном станке;

q

ток,

q

фрез,

q

шл,

q

m

– количество соответственно токарных, фрезерных

шлифовальных, m-ных станков;

n

– размер партии деталей.

При целом значении количества станков q по операциям достигнуть такого равенства

можно только приблизительно. Необходимо остановится на таком наборе q, чтобы разница

между дробями не превышала самого низкого значения времени из скомпонованного

технологического процесса. При этом должно выполняться условие ограничения по

количеству станков на каждой операции технологического процесса.

Эту задачу необходимо решать при ограничениях не превышения всего

производственного цикла обработки сменного резерва времени (480 мин, что составляет 8 ч

по 60 мин.). Тогда при двух сменной работе:

,

(2)

где k – количество одновременно обрабатываемых партий в течение смены на протяжении

всей декады месяца; m – количество операций техпроцесса;

– максимальное

частное от деления нормы времени скомпонованного технологического процесса на

соответствующее количество станков;

– время на переналадку при переходе с

обработки одной партии деталей на другую.

Второй вариант – параллельно-последовательный запуск партий деталей.

Здесь возможны также несколько вариантов запуска групп на отдельную операцию в

зависимости от количества оборудования на данной операции.

а) Если количество оборудования на операции технологического процесса равно

количеству партий. В этом варианте это же количество партий будет обрабатываться

одновременно, но на разном оборудовании, т.е. переналадка оборудования в течение

обработки будет отсутствовать. Например, как на фрезерной операции на рисунке 2.

б) Если количество оборудования на операции технологического процесса больше

количества групп. Этот вариант предполагает одновременное задействование разного набора

оборудования для обработки каждой из k партий. Это не потребует переналадки

оборудования в течение обработки, но предполагает задействование большего количества

оборудования. Например, как на токарной операции на рисунке 2.

в) Если количество оборудования на операции менее количества партий, то

организация аналогична первому варианту запуска. Деталь, имеющая самый

продолжительный операционный цикл, запускается первой на имеющееся количество

оборудования. Остальные детали запускаются после переналадки. Например, как на

шлифовальной операции на рисунке 2.