Actual Problems in Machine Building. Vol. 4. N 1. 2017

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

16

Базируясь на методике укрупненного расчета трудоемкости на основе

квалиметрического анализа деталей, получаемых обработкой резанием [2] разработана

методика квалиметрического анализа деталей при прогнозировании временных затрат на

производство широкой номенклатуры изделий предприятия [2, 4].

Для определения очередности запуска-выпуска групп деталей в производство детали

группируются на основании сходного технологического маршрута, массы, трудоемкости и

месячной программы выпуска. Выбор партий деталей, имеющих одинаковый

технологический маршрут для одновременной обработки в одну смену формируется на

основании заказов потребителей. Задача распределения заданий по выпуску изделий в

различные месяцы ориентирована на директивные сроки выпуска.

Для сокращения номенклатуры одновременно изготовляемых изделий необходимо

разделить месячное задание по декадам с целью загрузки станков в одну декаду

ограниченной номенклатурой, например, не более 5 наименований, соблюдая правило

одинакового технологического маршрута (одинаковой последовательности и количества

операций m). При заданной программе по k-той номенклатурной позиции на декаду месяца

по участку (N

k

) можно рассчитать сменное задание, которое находится делением задания на

декаду (N

k

) на рабочее число дней (при 5 дневной рабочей неделе и односменном режиме

работы предприятия): N

kсм.

= N

k

/8, где 8 – число рабочих дней в декаду.

Отправным критерием при установлении нормативной величины партии должна

служить непрерывность выполнения каждой операции обрабатываемой партии, по меньшей

мере в течение смены. В этом случае, целесообразно принять размеры партий по k-тым

номенклатурным позициям (n

k

), обрабатываемым одновременно, равными (n

k

=n) и наложить

ограничение на размер партии - он должен быть не менее сменного задания, и разница между

ними должна быть минимальна.

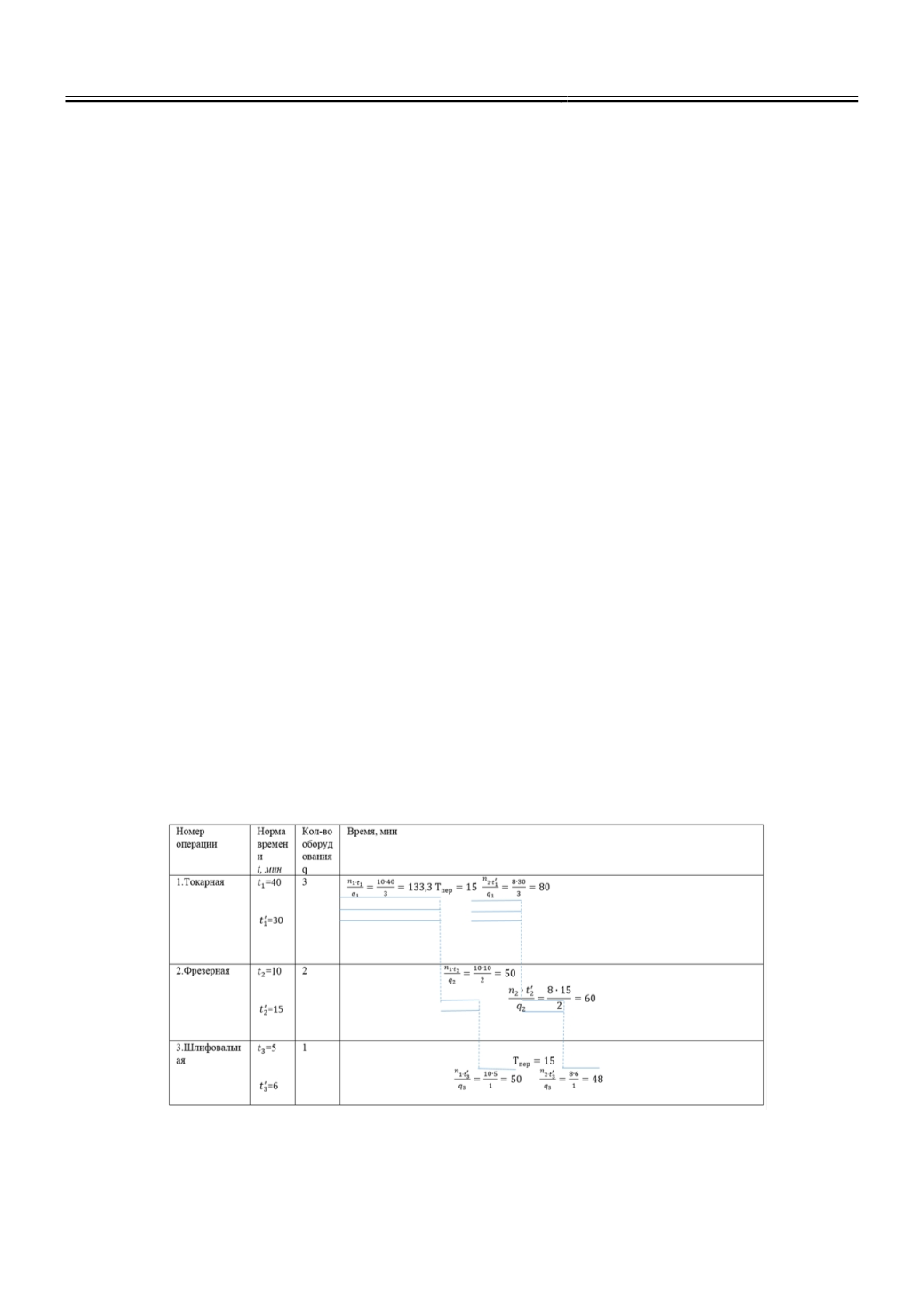

Первый вариант запуска – последовательный запуск партий деталей. Предварительно

партии деталей ранжируются по трудоемкости обработки: первой в запуск идет самая

трудоемкая деталь, потом менее трудоемкая и т.д. (рисунок 1).

Предполагается, что в течение смены k-е количество партий разных номенклатурных

позиций будет обрабатываться одновременно на одном и том же наборе оборудования с

переналадкой при переходе от одной партии к другой. При этом варианте загрузка

оборудования будет максимальной, что снизит количество оборудования, но будет иметь

место переналадка в течение смены.

Рис.1.

Последовательный запуск партий деталей в производство [3]

В первом варианте для определения количества задействованного оборудования по

операциям выбираются самые продолжительные по времени операции по ходу