Actual Problems in Machine Building. 2016. N 3

Materials Science

in Machine Building

____________________________________________________________________

374

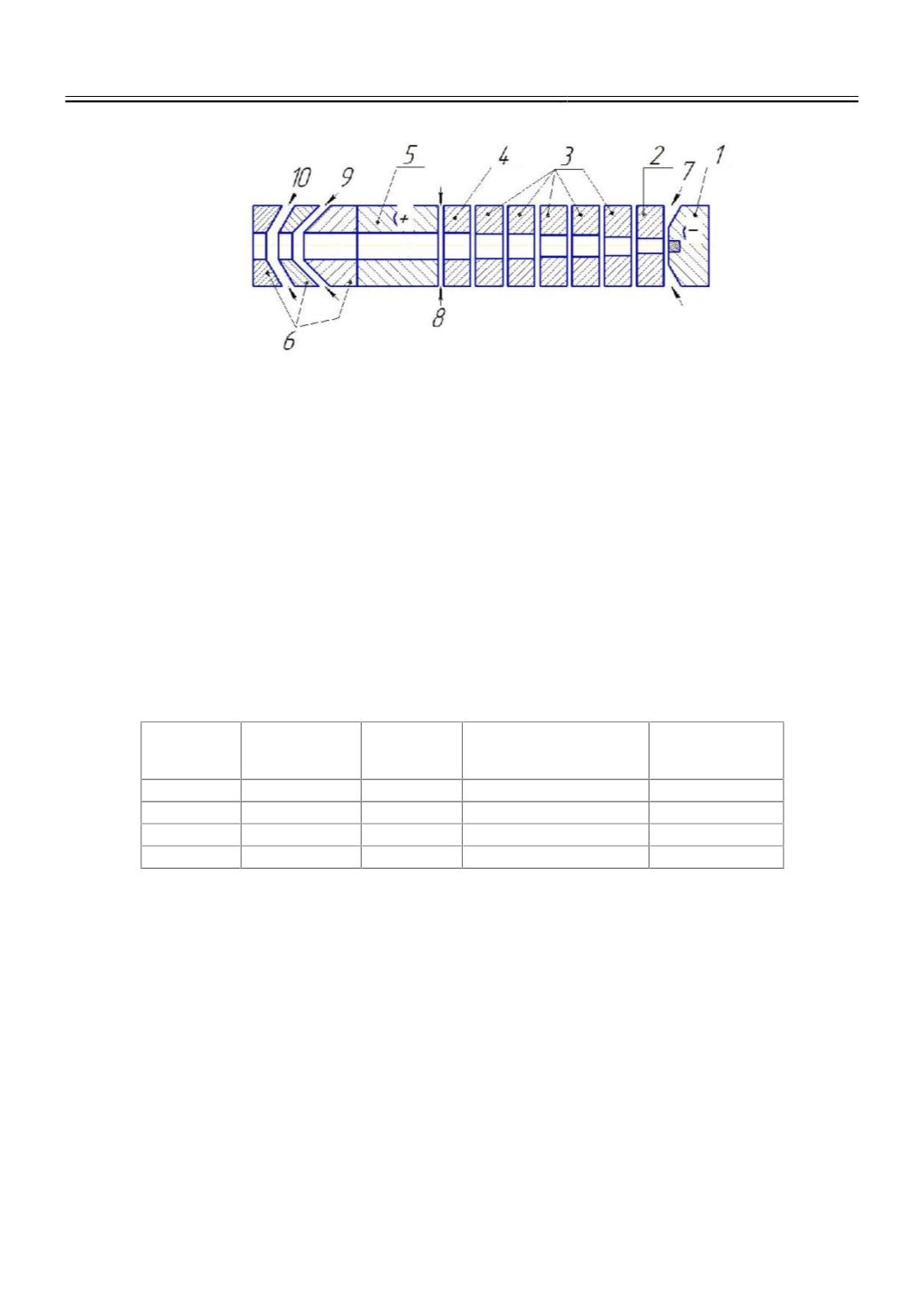

Рис. 4.

Схема плазмотрона ПНК-50: 1- катод; 2 – пусковая секция; 3 - секции

межэлектродной вставки; 4 - переходная секция; 5 – анод; 6 - узел кольцевого ввода порошка

с газодинамической фокусировкой; 7 – плазмообразующий газ; 8 – защитный газ (завеса

анода); 9 – порошок с транспортирующим газом; 10 – фокусирующий газ.

Добавка пропана в транспортирующий и фокусирующий газы (воздух) так же

обусловлена желанием связать кислород и, таким образом, снизить окисление порошка.

Кроме того, в узле кольцевого ввода порошка с газодинамической фокусировкой большие

расходы транспортирующего и фокусирующего воздуха и добавка пропана, за счёт его

сгорания, исключает существенное захолаживание плазмы.

Параметры процесса напыления покрытия в потоке плазмы с использованием

радиально-кольцевой инжекции дисперсного порошкового сплава на никелевой основе ПР-

Н77Х15С3Р2-3 дисперсностью 40/100 мкм, и полученная при этом пористость покрытия

приведены в таблице.

Таблица

Параметры режима напыления и пористость полученного покрытия

№ режима Напряжение,

В

Сила тока,

А

Средняя температура

частиц порошка

Пористость, %

1

265

140

2189 ± 199

9,0

2

258

170

2249 ± 220

5,4

3

250

200

2292 ± 236

6,1

4

243

230

2383 ± 250

5,6

Перед напылением поверхность образцов подверглась пескоструйной обработке.

Дистанция напыления составляла 170 мм. В качестве плазмообразующего и

транспортирующего газов использовали смесь воздуха и пропан-бутана, в качестве завесы

анода – пропан-бутан. Расход плазмообразующего газа – 3 г/с, расход как

транспортирующего, так и фокусирующего газов составлял 0,9 г/с.

Для снятия внутренних напряжений, возникающих в покрытиях после напыления,

выполняли отжиг при температуре 350 ºС в течение 4 часов.

Анализ температур нагрева частиц в плазменной струе был выполнен при помощи

аппаратуры и методики, разработанной в ИТПМ СО РАН [10].

Металлографические исследования полученных покрытий проводились на

микроскопе МИМ-8М. Микротвёрдость частиц покрытия измеряли на микротвердомере

ПМТ-3 при нагрузке на индентор 20 г.