Актуальные проблемы в машиностроении. 2016. №3

Материаловедение

в машиностроении

____________________________________________________________________

375

Результаты и обсуждение

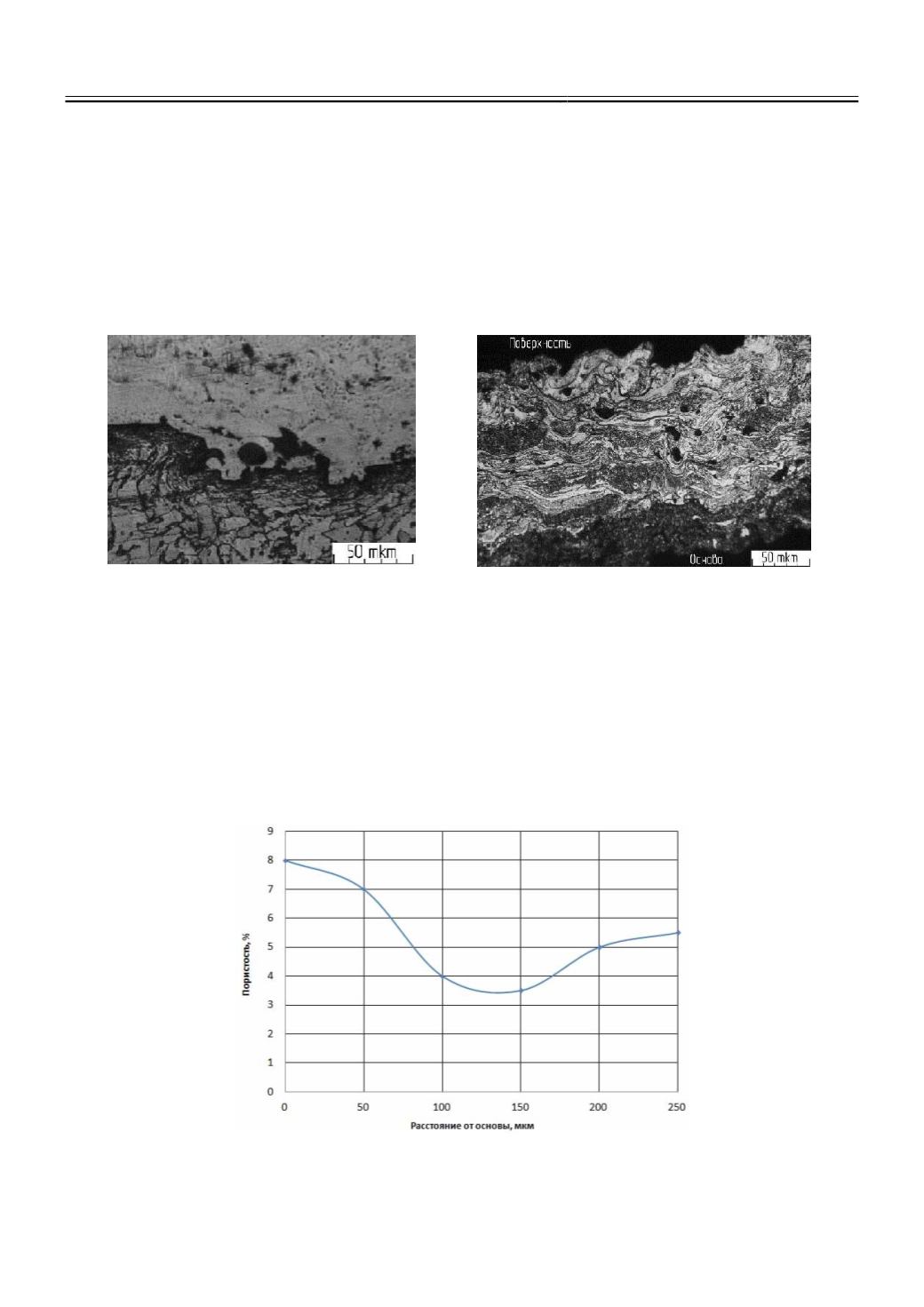

Толщина полученных покрытий составляет 350…400 мкм. Пористость напыляемого

покрытия определяли микроскопическим методом на микрошлифах в поперечном сечении

покрытия после травления в нитале. Установлено, что при увеличении силы тока до 170 А и

повышении вследствие этого энергии потока пористость снижается до 5…6 % . Улучшается

строение зоны сцепления покрытия с основой – строение частиц становится более

однородным (рис. 5). По-видимому, большего эффекта в улучшении строения покрытия

можно добиться, отсекая внешние участки запылённого потока экранами.

а

б

Рис. 5.

Микроструктура покрытия, полученного при радиально-кольцевой инжекции

порошка, ток дуги - 170 А:

а

– травление 5% HNO

3

;

б

– термоокислительное травление

Наиболее убедительный эффект от совершенствования конструкции плазмотрона

выявлен при измерении твёрдости получаемых покрытий по методу Роквелла. При тех же

средних значениях микротвердости отдельных частиц, что и в покрытиях, напылённых в

турбулентном плазменном потоке, твёрдость покрытия, напылённого с использованием

распределённого кольцевого ввода порошка, в целом увеличилась до HRC 55-60. Это

является следствием снижения пористости, улучшению сцепления покрытия с основой и

частиц между собой (рис. 6, 7).

Рис. 6.

Изменение пористости порошкового покрытия по глубине