Actual Problems in Machine Building. 2016. N 3

Technological Equipment, Machining

Attachments and Instruments

____________________________________________________________________

334

а)

б)

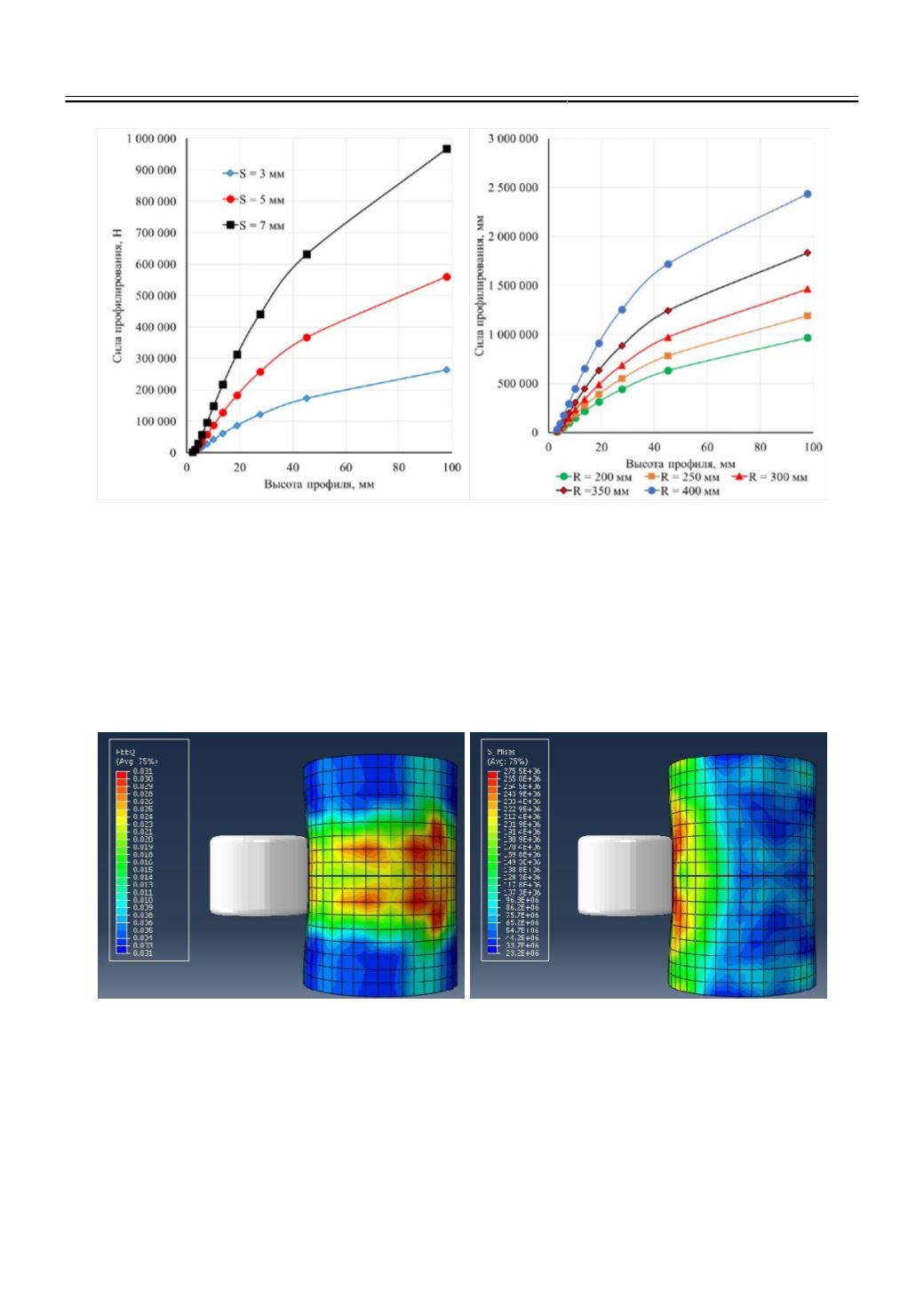

Рис. 3.

Расчетные распределения силы профилирования от высоты профиля в зависимости от

толщины металла (а) и радиуса формующих роликов (б)

В результате расчетов были получены поля напряжений и деформаций, которые пред-

ставлены на рис. 4. Из анализа полученных результатов можно сделать следующие выводы:

наибольшая деформация наблюдается в местах сгиба металла; уровень деформаций металла

не превысил 3%, что позволяет с некоторым предположением пренебречь упрочением мате-

риала; напряжения при реализации процесса не превысили 285 МПа, что на 17% выше пре-

дела текучести; сила профилирования нарастает плавно и с протеканием процесса постепен-

но снижается.

а)

б)

Рис. 4.

Поле эквивалентных деформаций (а) и эквивалентных напряжений (б)

Выводы

Разработана численная математическая модель процесса профилирования колес, в ре-

зультате которой установлено влияние толщины обода колеса и радиуса роликов на силу

профилирования.