Actual Problems in Machine Building. 2016. N 3

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

168

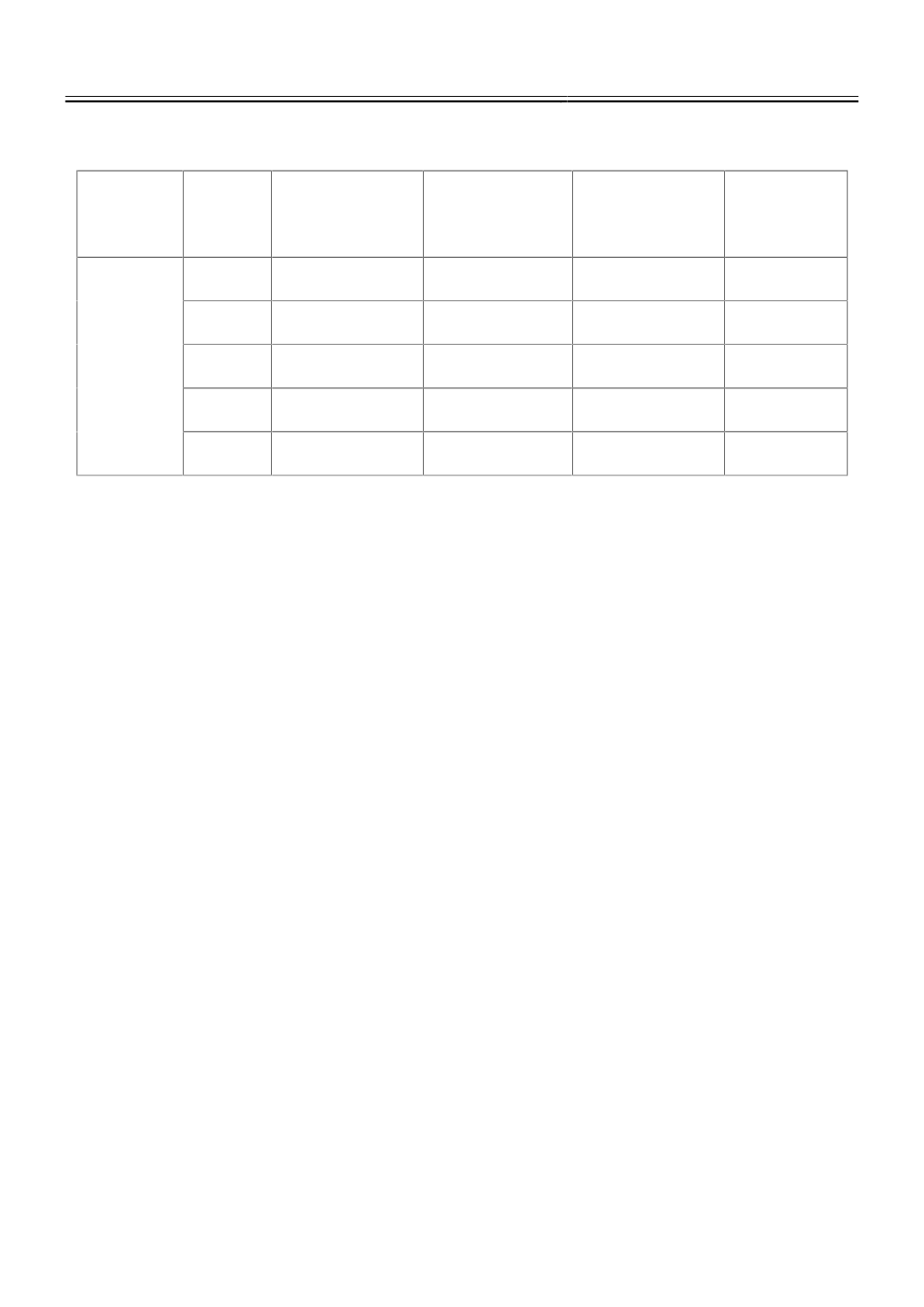

Таблица 3

Виды и параметры режущего и завихряющего газов

Технология

резки

Толщина,

мм

Зажигающий газ

- воздух

(давление/

расход)

Режущий газ –

кислород

(давление/

расход)

Завихряющий газ

1 – кислород

(давление/ расход

Завихряющий

газ 2 – азот

(давление/

расход)

HiFocus

plus

4

5 бар/15 дел.

шкалы

10 бар/20 дел.

шкалы

-

5 бар/50 дел.

шкалы

6

5 бар/20 дел.

шкалы

10 бар/20 дел.

шкалы

-

5 бар/40 дел.

шкалы

10

5 бар/25 дел.

шкалы

10 бар/60 дел.

шкалы

-

5 бар/45 дел.

шкалы

16

5 бар/25 дел.

шкалы

10 бар/60 дел.

шкалы

-

5 бар/60 дел.

шкалы

20

5 бар/25 дел.

шкалы

10 бар/60 дел.

шкалы

-

5 бар/90 дел.

шкалы

Анализ точности обработки проводился по отклонению от перпендикулярности обеих

кромок реза в соответствии с методикой ISO 9013:2002. Исследование для каждой толщины

производились не менее 5 раз.

Результаты и обсуждение

На рис. 1 представлены результаты по оценке отклонения от перпендикулярности

левых и правых кромок реза (по отношению к направлению движению плазмотрона) для

различных толщин, а на рис. 2 – ширине реза. На рисунках приведены значения этих

параметров, регламентируемые производителем оборудования.

Анализ полученных результатов исследований показал, что отклонение от

перпендикулярности левой кромки реза превышает регламентируемое производителем

оборудования значение во всем исследуемом диапазоне толщин. Однако, следует заметить,

что деталь при использовании данного метода обработки формируется не левой, а правой

кромкой реза. По этой причине интерес, с точки зрения достигаемой точности, представляет

правая кромка реза.

Значения отклонения от перпендикулярности реза для правой кромки укладывается в

регламентируемые значения для толщин от 10 мм до 16 мм, для остального диапазона

толщин (от 4 до 6 мм, свыше 20 мм) наблюдается значительная погрешность геометрии.

Ширина реза является еще одним показателем, определяющим геометрическую

точность реза, так ее значение вносится в программу раскроя с целью обеспечения точности.

Неправильно заданное значение приводит к изменению получаемых линейных размеров

изделия. На рисунке 2 показано соотношение заявленной производителем и полученной в

исследовании ширины реза в отмеченном диапазоне толщин обрабатываемого материала.

Анализ полученных данных свидетельствует, что значение ширины реза, указанное

производителем соблюдается в диапазоне толщин от 14 мм до 20 мм. В остальных

диапазонах толщин (от 4 мм до 14 мм) происходит превышение регламентированного

производителем значения.