Актуальные проблемы в машиностроении. 2016. №3

Инновационные технологии

в машиностроении

____________________________________________________________________

141

В связи с этим данная работа посвящена:

установлению взаимосвязей геометрических параметров исходной и окончательно

обработанной поверхности;

выявлению причин, устанавливающих ограничения по режимам обработки в связи с

необходимостью получения полностью нового регулярного микрорельефа;

установлению области режимных параметров, исключающих наличие следов

предшествующей обработки после ультразвукового пластического деформирования.

Теоретические исследования

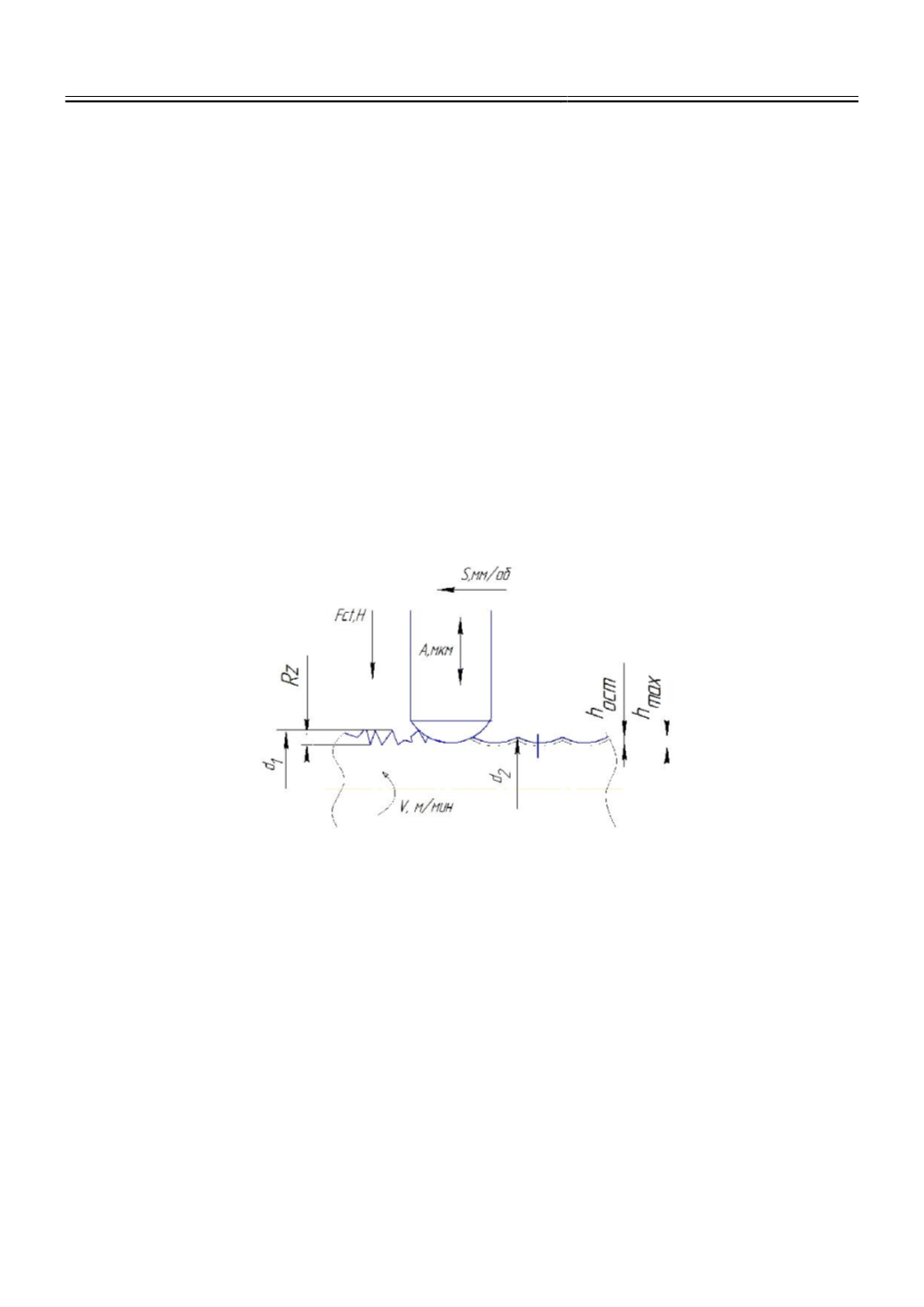

При УЗПД обработка осуществляется за счет сочетания вращения детали со

скоростью (

V

д

, м/мин

) и движения подачи (

S, мм/об)

, сообщаемое деформатору,

колеблющемуся с ультразвуковой частотой (

f, Гц)

. (рис.1) [4]. Под действием статического

усилия (Fct, Н) и амплитуды (А, мкм), инструмент ударяется о поверхность детали, в

результате чего формируются отпечатки, которые при наложении друг на друга образуют

новый регулярный микрорельеф. При этом микронеровности, образовавшиеся на

предшествующей обработке (точением,

шлифованием или другими методами),

приминаются.

Таким образом,

материал,

формирующий микронеровности,

перераспределяется по поверхности под действием деформирующего инструмента.

Рис. 1.

Схема ультразвукового пластического деформирования

Предположим, что для обеспечения полностью нового микрорельефа достаточно,

чтобы значение глубины внедрения деформатора h

max

, мкм была не ниже величины исходной

шероховатости Rz, т.е. Rz ≤ h

max

[4, 5]. В этом случае необходимо назначить такие режимы,

которые позволят обеспечить перекрытие следов исходной шероховатости и сформировать

регулярный микрорельеф. Известно, что на глубину внедрения деформатора (h

max

) влияют

деформационные параметры обработки: статическое усилие прижатия инструмента к

обрабатываемой детали - Fct, частота (

f

) и амплитуда (2A) ультразвуковых колебаний.

Имеющаяся установка для ультразвукового пластического деформирования позволяет

управлять амплитудой лишь ступенчато за счет изменения мощности генератора

ультразвуковых колебаний, а частота всегда остается постоянной. Поэтому для проведения

исследований удобнее всего варьировать статическим усилием, поскольку его реализация

осуществляется с помощью подвешивания груза соответствующей массы.

Расчет необходимого статического усилия Fct осуществлялся при помощи

деформационной модели ультразвукового пластического деформирования [6]. Входными