Современные технологии и автоматизация в машиностроении

145

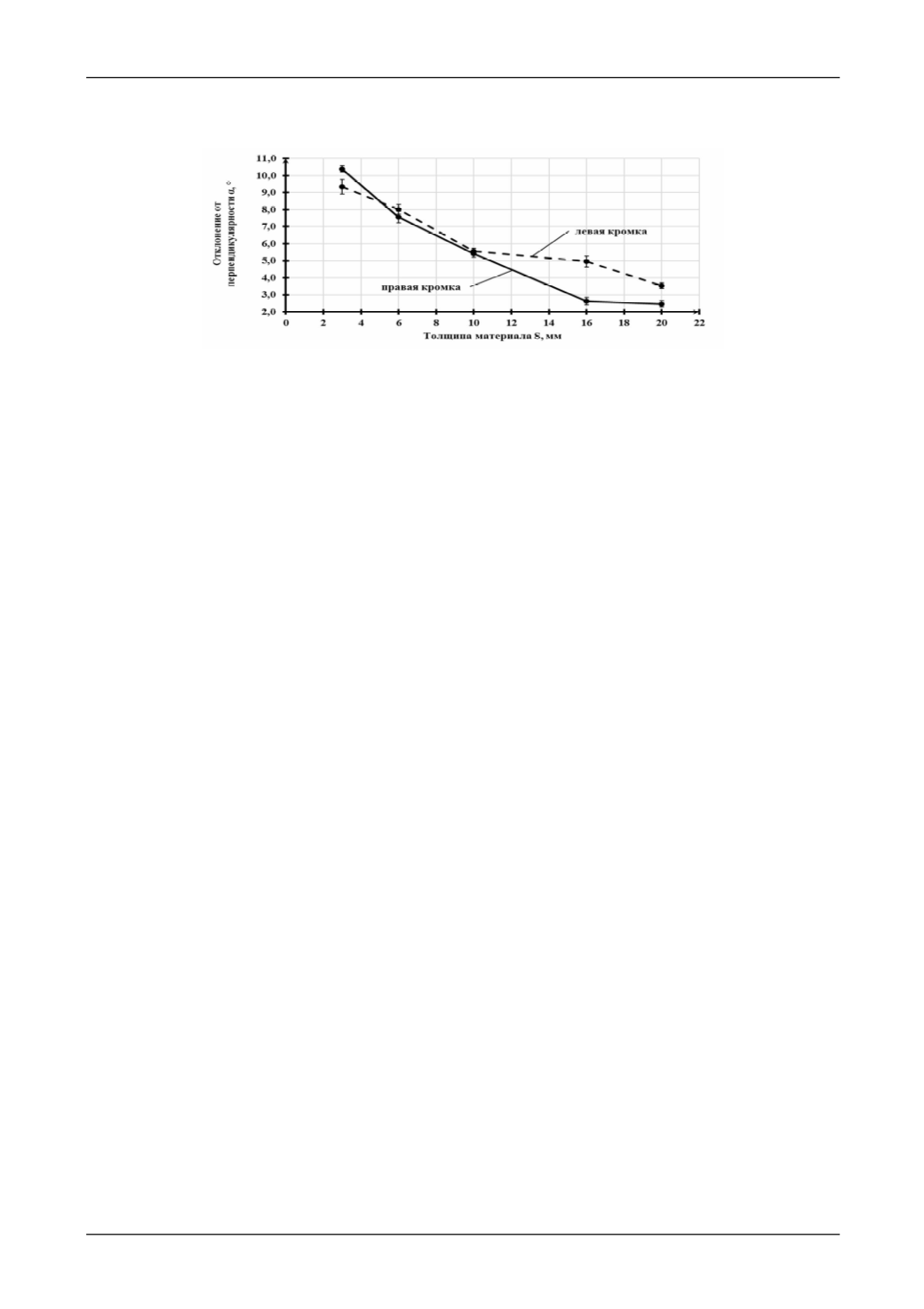

Анализируя отклонения от перпендикулярности в градусах, следует отметить, что с ростом

толщины образцов наблюдается уменьшение данного параметра.

Рис. 1. Отклонение от перпендикулярности левых и правых кромок реза для различных толщин

конструкционной стали при использовании технологии HiFocus F

Объяснить расхождение отклонений от перпендикулярности левых и правых кромок, можно

следующим образом. В технологии HiFocus F плазменный газ при прохождении через газификатор

подвергается незначительной его закрутки благодаря конструктивной особенности самого газифика-

тора (отверстия выполнены под углом). Согласно данным работы [14], при истечении плазменного

газа с завихрением, чем интенсивней завихрение, тем больше разница между углами левой и правой

кромок. Это обусловлено тем, что на правой стороне кромки реза при закрутке по часовой стрелке

концентрация энергии выше, чем на левой. Для рассмотренной технологии резки характерно наличие

слабого завихрения плазменного газа, что приводит к появлению незначительной разницы отклоне-

ния от перпендикулярности кромок реза и находит свое подтверждение на рисунке 2. Однако, исте-

чение завихряющего газа также вносит вклад в формирование геометрии кромок реза. За это отвечает

конструкция колпачка сопла. В конструкции отмеченного компонента по периметру расположены

каналы, через которые происходи истечение завихряющего газа. Каналы на колпачке сопла направ-

лены к центру. Такое расположение каналов обеспечивает ламинарное истечение завихряющего газа

без закрутки. Это приводит к тому, что угол наклона кромок реза на левой и правой стороне практи-

чески одинаковы.

Выводы. Установлено, что при использовании схемы HiFocusF, реализуемой при тонкоструй-

ной плазменной резки конструкционных сталей, неперпендикулярность кромок реза для диапазона

толщин от 3 до 20 мм варьируется от 10,36° до 2,47°. Значение неперпендикулярности снижается с

ростом толщины.

Таким образом, данную технологию целесообразно использовать для раскроя конструкцион-

ной стали толщиной более 10 мм.

Литература:

1.

Павеле Л.А. Выбор оптимального способа термической резки металлов // Заготовительные произ-

водства в машиностроении. – 2007. – № 6. – С. 52–56.

2.

Расторгуев Г.А. Технологическая подготовка заготовительного производства // Заготовительные

производства в машиностроении. – 2009. – № 5. – С. 45–48.

3.

Molchanova Y.S., Bychkov N.A., Chernyayev S.I. Producing orifices in structural materials by plasma,

waterjet and laser cutting and piercing // Welding International. – 2015. – V. 29, № 2. – P. 161–164.

4.

Рахимянов А.Х. Выбор технологических схем и оптимизация режимов тонкоструйной плазменной

резки конструкционных сталей // Обработка металлов (технология, оборудование, инструменты). – 2014. – №

2 (63). – С. 46–55.

5.

Ian Kirkpatrick. High definition plasma

‐

an alternative to laser technology // Aircraft Engineering and

Aerospace Technology. – 1998. – V. 70, № 3. – P. 215–217.

6.

Рахимянов Х.М., Локтионов А.А. Разновидности катодов, применяемых для плазменной резки, и

влияние степени износа их на точность формообразования // Проблемы повышения эффективности металлооб-

работки в промышленности на современном этапе: материалы 10-ой Всероссийской научно-практической кон-

ференции. – Новосибирск, 2012. – С. 68–71.

7.

Рахимянов Х.М., Локтионов А.А. Влияние износа расходных элементов на точность формообразо-

вания при тонкоструйной плазменной резке // Обработка металлов (технология, оборудование, инструменты). –

2011. – № 4. – С. 14–18.