Механики XXI веку. №15 2016 г.

144

Методика экспериментальных исследований. Экспериментальные исследования проводились

на оборудовании фирмы Kjellberg Finsterwalde (Германии). Для проведения исследований был вы-

бран листовой прокат из конструкционной стали марки Ст3 (ГОСТ 14637-89). Толщины образцов и

соответствующие расходные элементы плазмотрона, представленные в таблице 1, были выбраны ис-

ходя из технологических возможностей рассматриваемой технологии раскроя.

Проведение исследований осуществлялось на режимах обработки, представленных в табли-

цах 2 и 3, в соответствии с рекомендациями производителя оборудования.

Анализ точности обработки проводился по отклонению от перпендикулярности обеих кромок

реза в соответствии с методикой ISO 9013:2002. Исследование для каждой толщины производились

не менее 5 раз.

Результаты и обсуждение. Раскрой материала по схеме HiFocus F осуществлялся при исполь-

зовании одного типа сопла S2114 (таблица 1) во всем исследуемом диапазоне разрезаемых толщин

листовых материалов (от 3 мм до 20 мм), а значит, применялось одно и тоже значение технологиче-

ского тока (130 А).

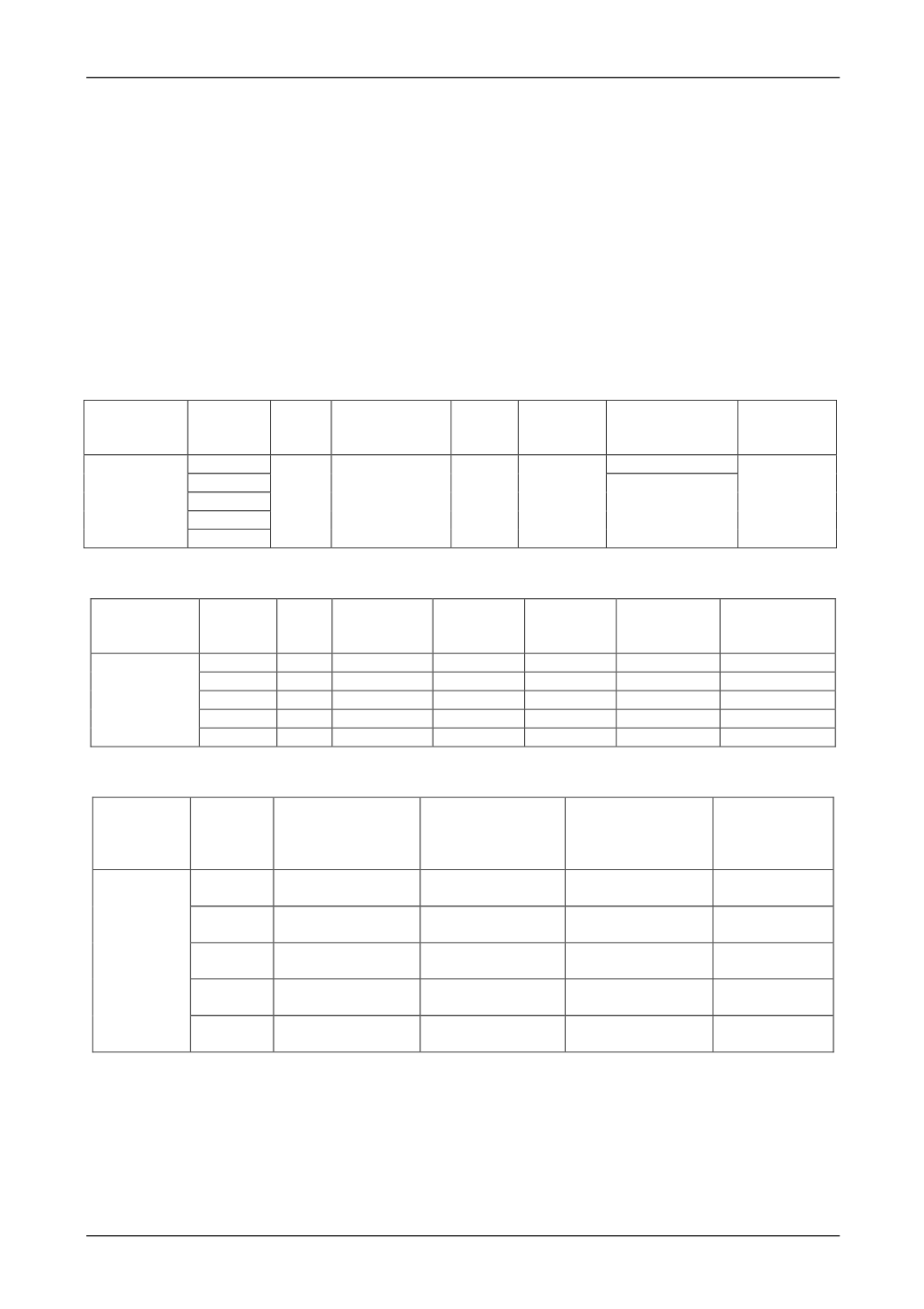

Таблица 1

Типоразмеры расходных элементов плазмотрона

Технология

резки

Толщина,

мм

Катод

Газификатор

Сопло

Колпачок

сопла

Колпачок

завихряющего

газа

Защитный

колпачок

3

Z4030

6

10

16

HiFocus F

20

S012

Z111

S2114

S3008

Z4140

Z501

Таблица 2

Режимные параметры раскроя

Технология

резки

Толщина,

мм

Ток, А

Скорость

резки, м/мин

Время про-

бивки, сек

Высота

пробивки,

мм

Высота реза,

мм

Напряжение, В

3

130

6

0,1

4

2

111

6

130

3,2

0,1

4

2,5

119

10

130

2,3

0,3

5

3

127

16

130

1,4

0,4

5

3

132

HiFocus F

20

130

0,9

0,6

6

4

138

Таблица 3

Виды и параметры режущего и завихряющего газов

Технология

резки

Толщина,

мм

Зажигающий газ -

воздух (давление/

расход)

Режущий газ – ки-

слород (давление/

расход)

Завихряющий газ 1

– кислород (давле-

ние/ расход

Завихряющий

газ 2 – азот

(давление/ рас-

ход)

3

6 бар/20 дел. шкалы 6 бар/60 дел. шкалы 6 бар/10 дел. шкалы

6 бар/70 дел.

шкалы

6

6 бар/40 дел. шкалы 6 бар/70 дел. шкалы 6 бар/10 дел. шкалы

6 бар/70 дел.

шкалы

10

6 бар/40 дел. шкалы 6 бар/70 дел. шкалы 6 бар/20 дел. шкалы

6 бар/75 дел.

шкалы

16

6 бар/40 дел. шкалы 6 бар/75 дел. шкалы 6 бар/20 дел. шкалы

6 бар/75 дел.

шкалы

HiFocus F

20

6 бар/40 дел. шкалы 6 бар/80 дел. шкалы 6 бар/20 дел. шкалы

6 бар/85 дел.

шкалы

Переход от малых толщин к большим сопровождался снижением скорости реза – от 6 м/мин

(для толщины 3 мм) до 0,8 м/мин (для толщины 20 мм) и увеличением расходов плазмообразующих и

завихряющих газов. Повышение расхода этих газов необходимо для обеспечения гарантированной

пробивки и разделения материала в целом. Так для толщины 3 мм суммарный расход плазмообра-

зующих газов соответствует 1200 Нл/ч, завихряющих 1600 Нл/ч, а для 20 мм плазмообразующих –

1600 Нл/ч и завихряющих - 2100 Нл/ч.

Результаты измерений в градусах представлены на рисунке 1.