Механики XXI веку. №15 2016 г.

120

Важнейшими задачами, стоящими перед промышленностью, являются повышение качества

выпускаемой продукции, экономия материала и повышение производительности труда.

Удовлетворение потребностей в производстве изделий с высоким качеством поверхности и

точными размерами с помощью механической обработки характеризуется высокой трудоемкостью и

низким коэффициентом использования материала.

Значительная роль в решении этих задач отводится методам обработки металлов давлением,

позволяющим обеспечивать безотходное формоизменение металла вместо механической обработки

резанием [1].

В настоящее время при изготовлении тонкостенных осесимметричных оболочек разного на-

значения все чаще используют ротационную вытяжку, и в частности, роликами с открытой и закры-

той калибровкой, а также с разделением очага деформации. Последнее имеет ряд преимуществ, за-

ключающихся в снижении требуемых для деформирования сил (при прочих равных условиях) и дос-

тижении более высоких деформаций за один проход, что позволяет интенсифицировать данный про-

цесс.

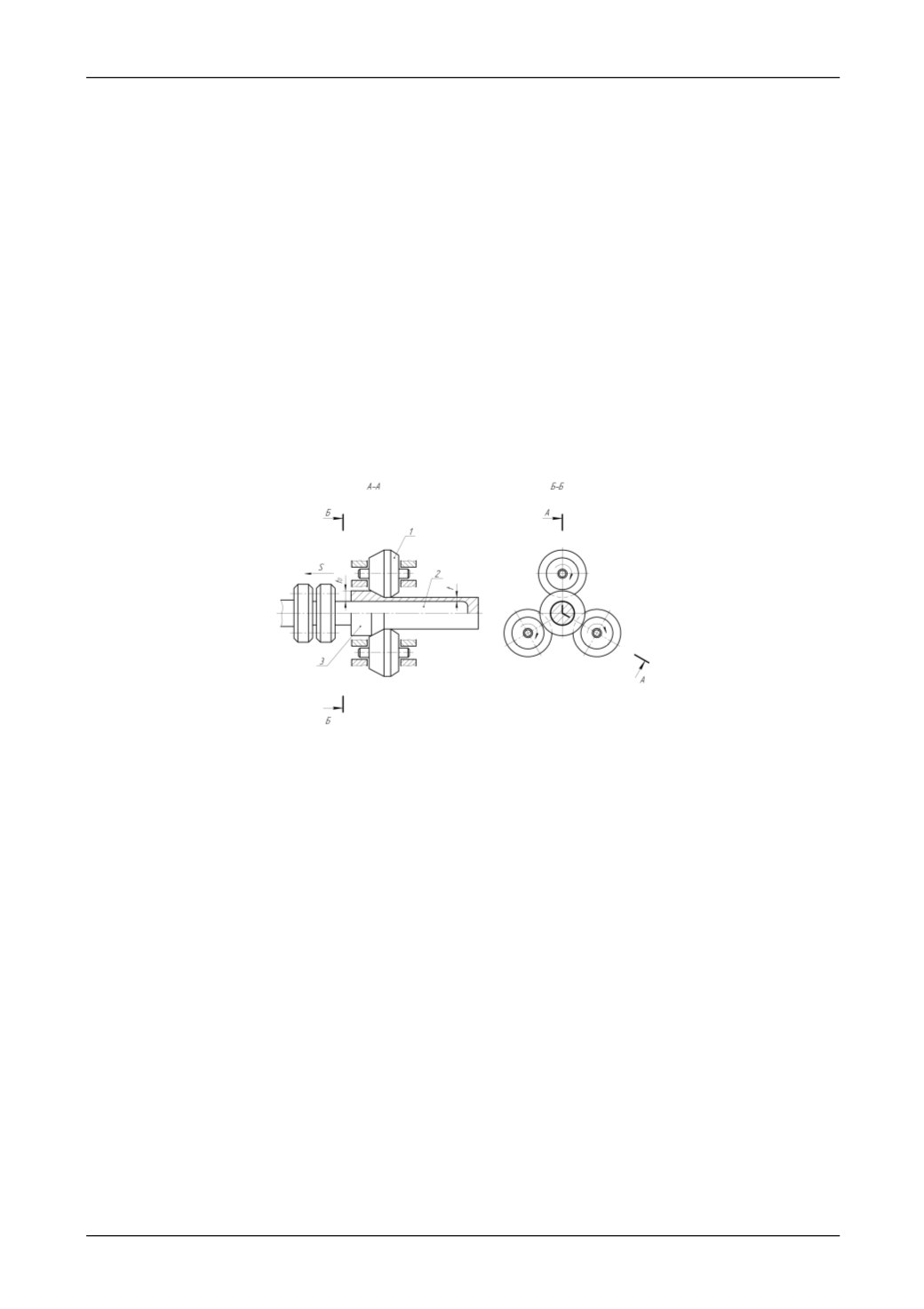

Суть указанной схемы ротационной вытяжки состоит в том, что суммарная деформация раз-

деляется между роликами или группой роликов по определенной зависимости.

Разделение деформации осуществляется взаимным смещением роликов или в осевом и ради-

альном направлении, или смещением только в радиальном направлении (рисунок 1), при этом ис-

пользуются ролики с разными профилями. За один оборот заготовки ролик перемещается на величи-

ну подачи S [2].

Рис. 1. Схема трехроликовой ротационной вытяжки осесимметричных оболочек

с разделением деформации при радиальном смещении роликов

1 - ролик; 2 - оправка; 3 - оболочка

На производстве, занимающимся изготовлением данных изделий, стоит проблема повышения

точностной надежности обработки протяженных осесимметричных корпусов.

По этому вопросу был проведен анализ среди научно-исследовательских работ ряда авторов

[3 – 7], которыми было экспериментально доказано влияние погрешностей изготовления деталей на

выходные параметры изделия.

Во многих случаях, наследственные погрешности, создаваемые на предшествующих и после-

дующих операциях, оказывают влияние на качественные характеристики изделий. Одним из направ-

лений повышения точности считается использование явлений технологической наследственности [8].

Наследственные связи как повышают, так и понижают показатели качества, поэтому важно на

каждом этапе изготовления тонкостенных труб учитывать влияние их наследственности на характе-

ристики детали.

Исходная овальность, кривизна оси заготовки и силы закрепления при любом технологиче-

ском воздействии влияют на деформации заготовки и вызывают погрешности центрирования перед

механической обработкой, сборкой или контролем. Для тонкостенных трубных деталей эти погреш-

ности в ряде случаев превышают допуск и могут вывести деталь из разряда прецизионных.

По этим причинам изыскание причин технологической наследственности погрешностей фор-

мы и всемерное совершенствование путей, а также разработка способов и средств, обеспечивающих

заданную точность выходных параметров тонкостенных трубных деталей и снижающих трудоем-

кость их изготовления, является важной технической задачей в машиностроении [9].

В таблице 1 представлена последовательность технологии изготовления цельнометаллической

сложнопрофильной оболочки ротационной вытяжкой.