Actual Problems in Machine Building. Vol. 4. N 4. 2017

Innovative Technologies

in Mechanical Engineering

____________________________________________________________________

18

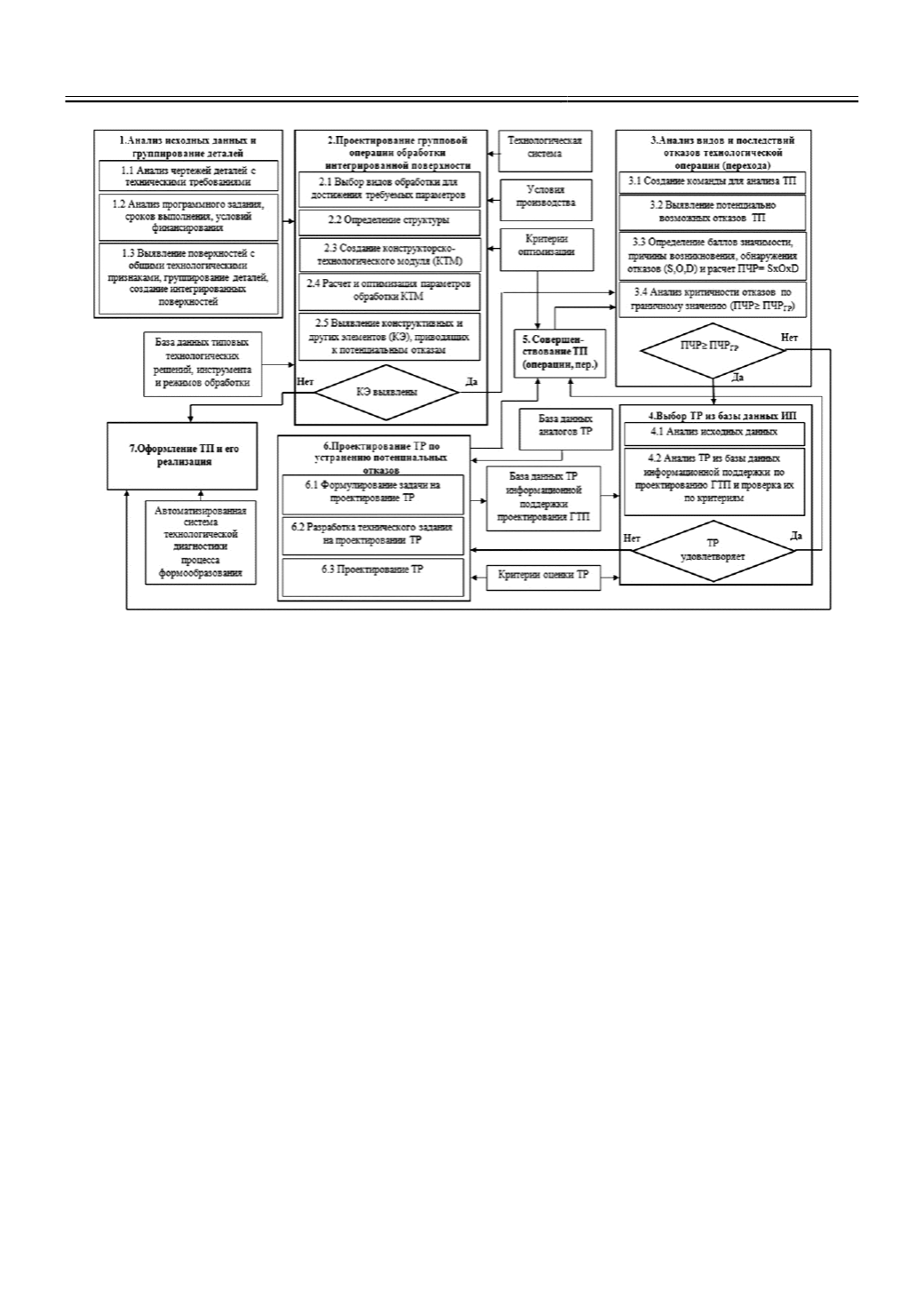

Рис. 1.

Алгоритм проектирования групповой технологической операции с применением

методов «Анализ видов и последствий отказов» и поискового проектирования

На втором этапе проектируется групповая операция и разрабатывается план

переходов при обработке конкретной детали (поверхности) из номенклатуры деталей

группы

.

Если в группу объединяются разные по конструкции детали, то групповая операция

разрабатывается для комплексных

поверхностей,

для которых определяется

последовательность технологических действий, необходимых для обеспечения заданных

технологических требований. Таким образом, создается конструкторско-технологический

модуль (КТМ), состоящий из комплексной поверхности и технологических действий для

группы деталей. План переходов обработки детали (поверхности), инструмент и режимы

обработки выбираются из базы данных известных типовых решений для условий, которые

регламентируются НТД.

На третьем этапе необходимо провести анализ воздействия отличительных признаков

на ход выполнения технологического процесса (операции), так как в группу объединены

детали с неучтенными НТД конструктивными признаками. Этот этап проектирования

выполняется согласно требованиям метода РFMEA и включает в себя ряд последовательных

действий. Создается группа экспертов из разных специалистов, которые выявляют

потенциально возможные отказы технологического процесса (операции, перехода) и

анализируют их последствия. Для каждого последствия определятся балл значимости «S» по

10 бальной шкале (чем значимей последствие, тем выше балл). Для каждого отказа

определяются причины, для каждой причины устанавливается балл возникновения «O» по 10

бальной шкале (чем чаще причина приводит к отказу, тем выше балл). Для каждого отказа

определяется балл обнаружения отказа в процессе изготовления «D», который также

оценивается по 10 бальной шкале (чем сложнее обнаружить отказ, тем выше балл). После

оценки значимости, возникновения и обнаружения отказов для каждого отказа

рассчитывается приоритетное число риска ПЧР=S*O*D (каждое ПЧР может иметь значения