Актуальные проблемы в машиностроении

. Том 4. № 4. 2017

Инновационные технологии

в машиностроении

____________________________________________________________________

23

Одним из возможных методов обработки высокопрочных материалов является

электроалмазное шлифование, которое хорошо зарекомендовало себя при обработке твердых

сплавов, быстрорежущих сталей и износостойких покрытий, благодаря совмещению

процессов электрохимического растворения обрабатываемого материала c процессами

механического резания [7, 8, 9]. Качество и производительность во многом зависит от

особенностей электрохимического растворения обрабатываемого материала в выбранных

составах электролитов [10, 11]. Поэтому для эффективного применения процесса

электроалмазного шлифования при шлифовании износостойких покрытий необходимо

определить особенности электрохимического растворения материала покрытия в различных

составах электролитов.

Методика экспериментального исследования

В качестве материала для нанесения покрытия был выбран порошок ПГ-СР-4.

Согласно ГОСТ 21448-75 покрытия из порошкового материала марки ПГ-СР-4 обладают

твердостью не менее 56,9 НRC, что соответствует требованиям, предъявляемым к деталям,

подвергающихся интенсивному изнашиванию при температурах до 500 °С и воздействию

агрессивных сред. Химический состав порошкового материала ПГ-СР-4: углерод (С) –

0,75%; железо (Fe) – 3.7%; бор (В) – 3,1%; никель (Ni) – является основой; хром (Cr) – 28,5%;

вольфрам (W) – 4,4%; кремний (Si) – 1,0% [12].

Нанесение покрытия марки ПГ-СР-4 осуществлялось методом электронно-лучевой

наплавки в вакууме.

Особенности электрохимического растворения определялись на основе изучения

поляризационных характеристик, устанавливающих зависимость

i

от

φ

.

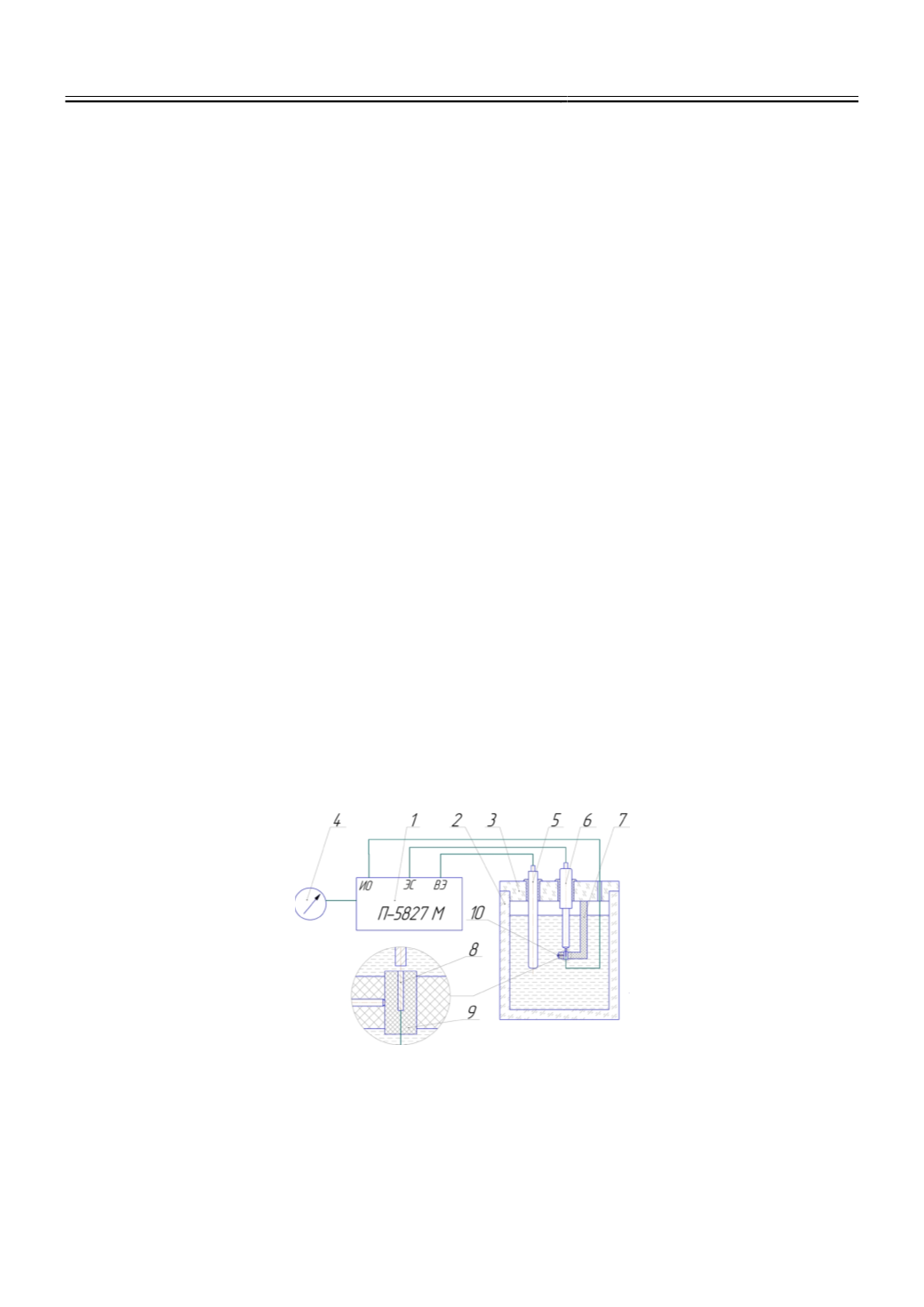

Для проведения поляризационных исследований образцы заливались в оправки

эпоксидным клеем ЭДП-8 ГОСТ 10587-84, так чтобы растворялся только торец образца,

площадью поперечного сечения 2 мм

2

. В качестве вспомогательного электрода

использовался медный электрод, электрод сравнения – платиновый электрод. На рисунке 3

представлена схема установки для проведения поляризационных исследований. Зазор Δ

между исследуемым образцом и электродом сравнения устанавливался при помощи щупа

ГОСТ 882-75 и составлял 0,5 мм.

Рис. 1.

Схема установки для проведения поляризационных исследований: 1 – потенциостат

П5827М; 2 – емкость для электролита; 3 – крышка; 4 – микроамперметр; 4 – крышка;

5 – вспомогательный электрод; 6 – электрод сравнения; 7 – кронштейн; 8 – исследуемый

образец (рабочий электрод); 8 – кронштейн; 9 – оправка; 10 – крепежный винт.

Известно, что анионный и катионный состав электролита, оказывает существенное

влияние на процесс электрохимического растворения материала [13]. Наиболее