Actual Problems in Machine Building. Vol. 4. N 4. 2017

Materials Science

in Machine Building

____________________________________________________________________

124

Таким образом, целью работы являлось формирование сваркой взрывом и

последующим отжигом многослойных композитов на основе ниобия и алюминия,

содержащих интерметаллидные прослойки, а также изучение микроструктуры и

механических свойств полученных образцов.

Материалы и методы исследования

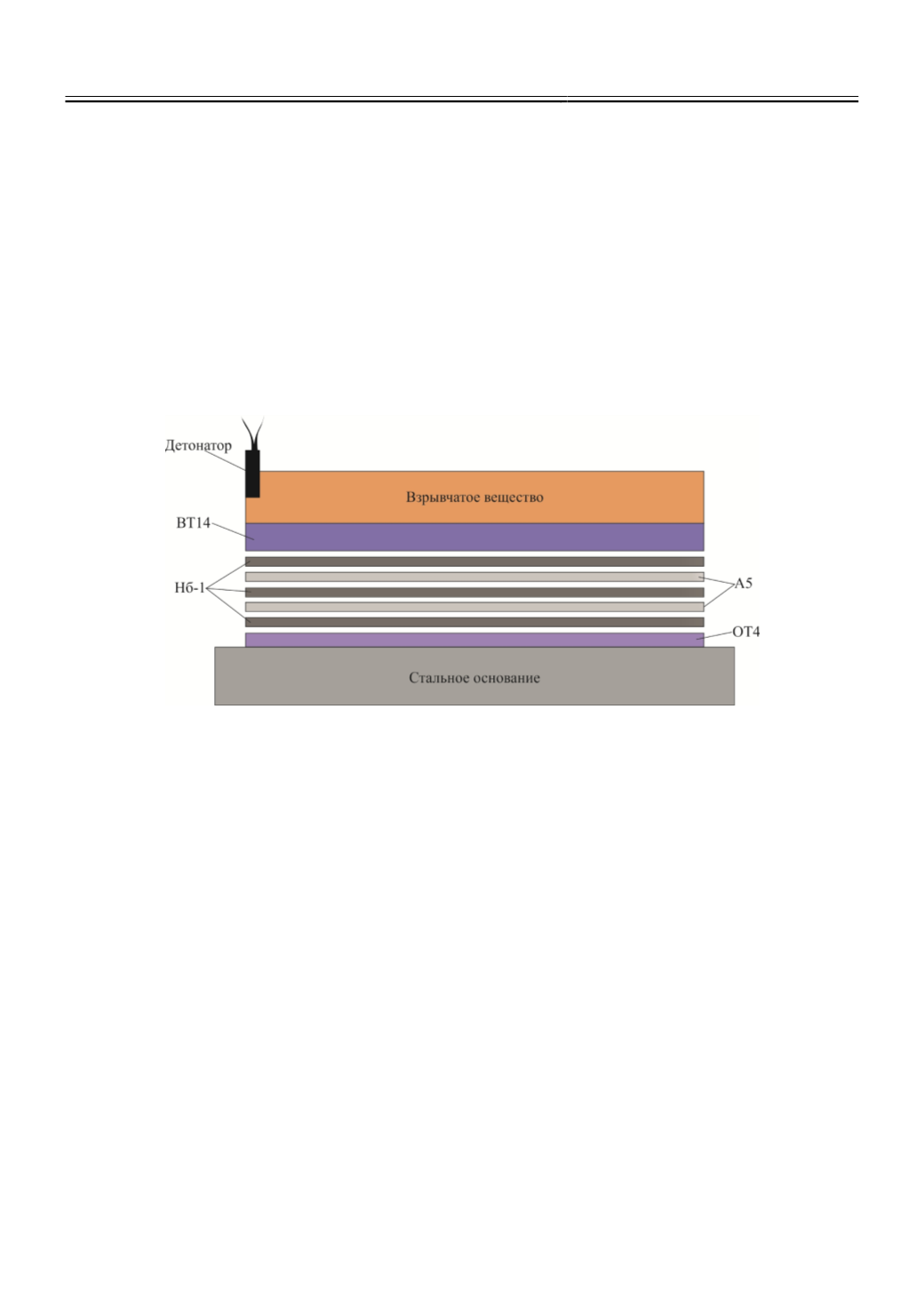

В работе исследовали слоистые композиционные материалы, полученные методом

сварки взрывом, состоящие из чередующихся фольг ниобия марки Нб-1 и алюминия марки

А5, толщина каждой из которых составляла 0,2 мм. С целью повышения прочности

композита, нижний и верхний слои были образованы титановыми сплавами ВТ14 и ОТ4

толщиной 0,6 и 0,3 мм, соответственно. Расстояние между пластинами при формировании

многослойных композитов составило 1 мм. Взрывчатым веществом являлся аммонит марки

6ЖВ, толщина которого составляла 15 мм (рисунок 1). Скорость детонации – 2,6 км/с.

Рис. 1.

Схема сварки взрывом многослойного композита Nb и Al

Полученные сваркой взрывом композиты подвергали дополнительному отжигу в

интервале температур 620-850 °С в течение 1 часа, с целью активизации и роста

интерметаллидного слоя на границе между ниобием и алюминием. Отжиг проводили в

лабораторной печи SNOL 7,2/1100. Для предотвращения окисления образцов, их обмазывали

гипсом.

Изучение микроструктуры полученных многослойных композитов проводилось на

вырезанных в продольном, относительно распространения фронта волны, направлении

образцах, из которых далее были изготовлены микрошлифы. Исследование осуществлялось

на оптическом микроскопе Axiovert 40 MAT фирмы Carl Zeiss в режиме светлого поля в

диапазоне увеличений от 100 до 1000 крат.

Для исследования механических свойств полученных композитов проводилось

измерение микротвердости по Виккерсу на приборе Wolpert Group 402 MVD. Для этого

использовали образцы непосредственно после сварки взрывом, а также после

дополнительного отжига. Нагрузка на индентор составляла 0,1 Н. Уколы производились на

расстоянии 70 мкм, как в слоях исходных материалов, так и в микрообъемах сварных швов.

Для расчета среднего значения микротвердости в каждой из указанных областей были

выполнены три дорожки измерений во всех образцах по 30-35 уколов. По результатам

измерений микротвердости были построены зависимости микротвердости от расстояния

(исследуемой области).