Актуальные проблемы в машиностроении

. Том 4. № 4. 2017

Материаловедение

в машиностроении

____________________________________________________________________

119

Материалы и методы исследования

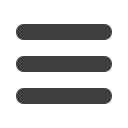

В работе представлены четырёхслойные композиции типа Ti-Ta–Cu–Ni сплав и Ti–

Ta–Ni–Ni сплав, где Ta–Cu и Ta–Ni – промежуточные слои. В качестве исходных материалов

исследования, которые входили в состав анализируемых композитов, были выбраны: титан

ВТ1-0, никелевый сплав ХН73МБТЮ-ВД, медь М1, никель НП2, тантал ТВЧ.

Никелевый сплав толщиной 5 мм использовали в качестве неподвижной пластины.

Сверху последовательно располагали фольги из меди (или никеля) толщиной 0,1 мм, пластин

тантала различной толщины (0,3; 0,5 и 0,7 мм). В качестве метаемой пластины использовали

титан (ВТ1-0) толщиной 0,2 мм. Расстояние между пластинами составляло 1 мм. В качестве

взрывчатого вещества был выбран аммонит 6ЖВ, который находился непосредственно на

титановой пластине. Толщина взрывчатого вещества составляла 20 мм. Скорость детонации

взрывчатого вещества составляла 3800 м·с

-1

, угол соударения пластин был равен 17°.

Применение таких жестких режимов обусловлено тем, что сварка взрывом осуществлялась

за один подрыв и позволяла полностью сварить пакет из всех пластин. Схема параллельной

сварки взрывом изображена на рисунке 1.

Рис. 1.

Схема сварки взрывом четырехслойных композитов

Изучение микроструктуры полученных многослойных композитов проводилось на

вырезанных в продольном, относительно распространения фронта волны, направлении

образцах, из которых далее были изготовлены микрошлифы. Исследование осуществлялось

на оптическом микроскопе Axiovert 40 MAT фирмы Carl Zeiss в режиме светлого поля в

диапазоне увеличений от 100 до 1000 крат.

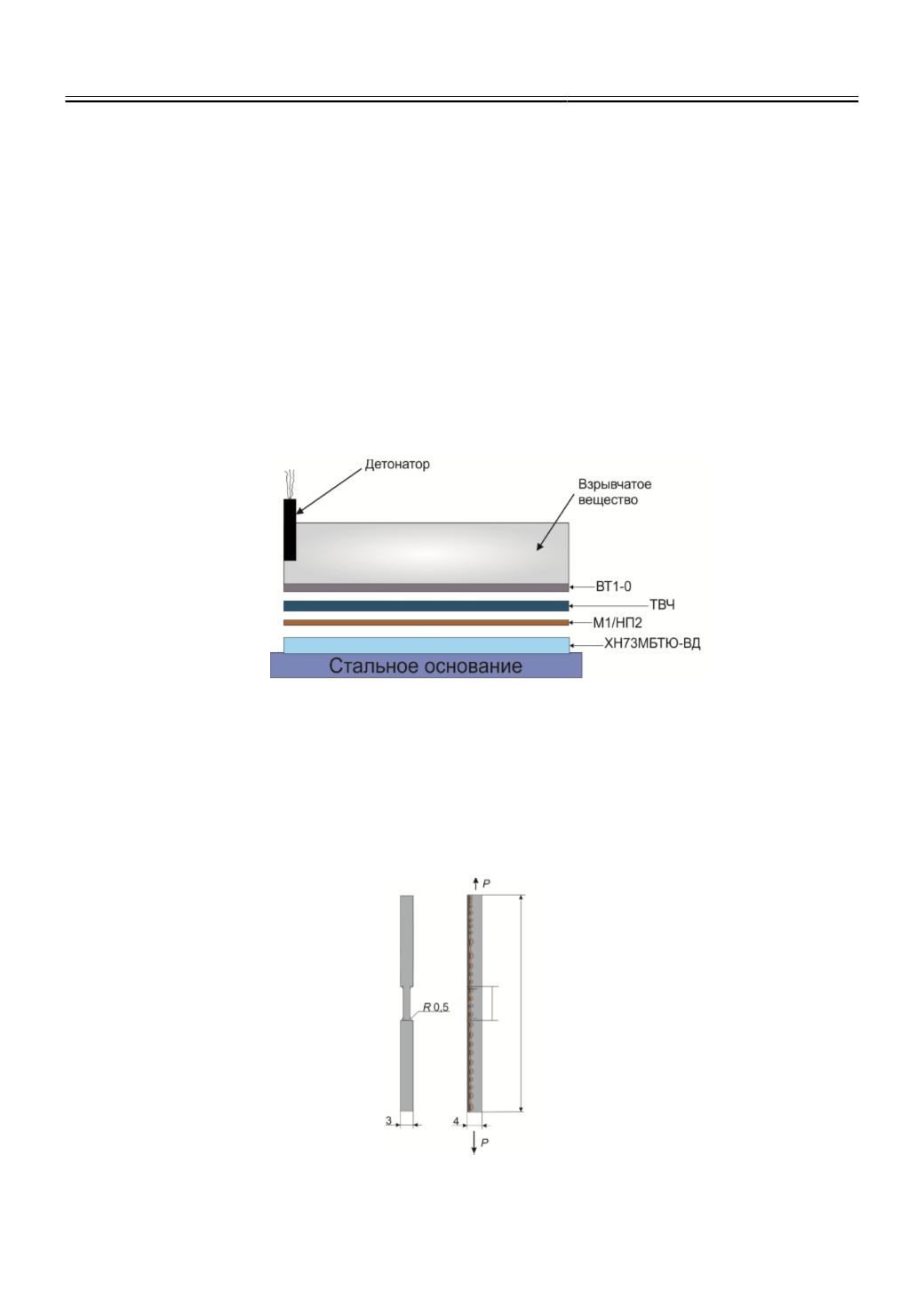

Прочностные испытания проводились на образцах, представленных на рисунке 2.

Растяжение образцов осуществлялось вдоль расположения слоев.

Рис. 2.

Продольное расположение слоев в образцах относительно приложенной нагрузки при

испытании на растяжение