Актуальные проблемы в машиностроении

. Том 4. № 4. 2017

Материаловедение

в машиностроении

____________________________________________________________________

129

Обеспечение эксплуатационной надежности указанных деталей связано с

обеспечением такого показателя как ударная вязкость. Показатель ударной вязкости

характеризует рост аустенитного зерна и склонность стали к трещинам и деформациям. При

этом за последние годы требование к ударной вязкости КСV

-60

изменялись от 1,67 до 2

кДж/м

2

[1]. Для эксплуатации деталей в условиях Севера показатель ударной вязкости

должен иметь многократный запас.

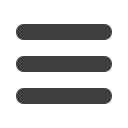

Значение показателя ударной вязкости определяется режимами операций термической

обработки, в частности нормализации. График изменения температуры в процессе

нормализации представлен на рисунке 1, а (традиционная технология для отливок рам и

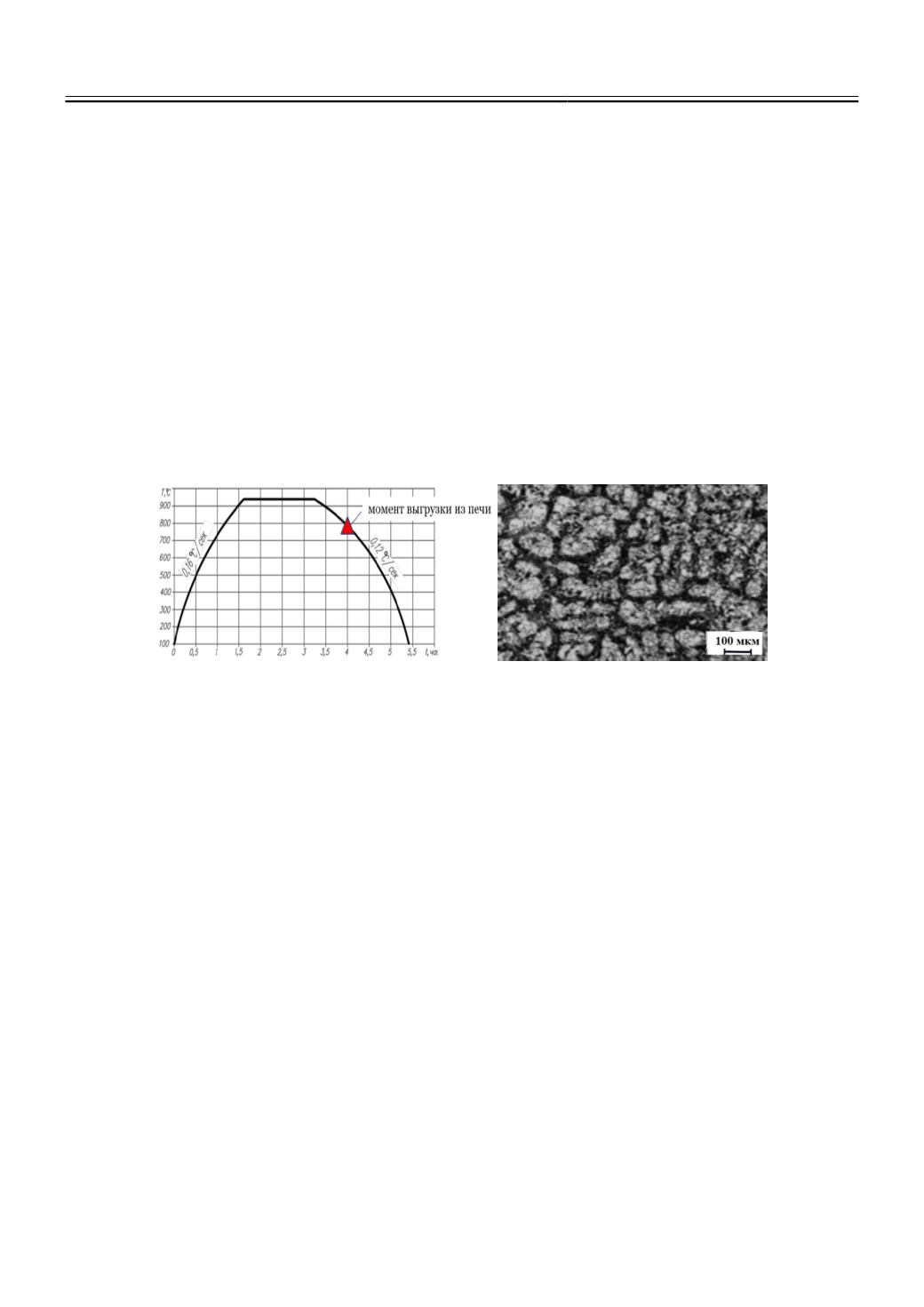

балок). Недостатком существующей технологии является низкая скорость охлаждения на

воздухе. Это способствует формированию структуры с расположением перлита в виде сетки

(рисунке 1, б), что может приводить к снижению ударной вязкости до 1 кДж/м

2

. Из ранее

проведенных исследований известно, что наиболее благоприятной структурой для

обеспечения высокой ударной вязкости является бейнитная структура. Однако для

крупногабаритных деталей типа рам вопрос получения бейнитной структуры при

термообработке недостаточно изучен и требует дальнейших исследований.

а

б

Рис. 1.

Режим термообработки рам и балок (а) с полученной феррито-перлитной структурой

(б)

Для исследования процесса формирования бейнитной структуры с целью повышения

механических свойств разработана методика контролируемой термообработки с

использованием оригинальной камеры охлаждения потоком воздуха [2]. В качестве

экспериментальных образцов использованы стандартные заготовки для измерения ударной

вязкости в образце с сечением 10х10 мм. Изменение режимов (время выдержки, температура

нагрева, скорость охлаждения) в ходе исследования проводятся на основе матрицы

планирования эксперимента. Фиксация изменения температуры производится автоматически

с частотой 1Гц [6].

Результаты и обсуждение

Исследован температурный диапазон от 850 до 950

о

С с изменением времени

выдержки от 30 до 60 мин, последующее охлаждение проведено потоком воздуха от 2,5 до

8,5 м/с, что для исследуемых образцов соответствует скорости охлаждения 3,5÷7

о

С/сек.

Такие скорости охлаждения выбраны для формирования бейнитной структуры в

промежуточной области и обеспечение минимальных термических напряжений в сложной

разностенной конструкции крупногабаритной детали.

Установлено, что при охлаждении образцов на воздухе с температуры 940

о

С

критические точки соответствуют температурам Аr

3

=830

о

С, Аr

1

=740

о

С. Это соответствует

изотермической диаграмме распада переохлажденного аустенита А.А. Попова. Ускоренное

охлаждение обеспечивает измельчение феррито-перлитной структуры. По режиму с