Actual Problems in Machine Building. Vol. 4. N 4. 2017

Materials Science

in Machine Building

____________________________________________________________________

126

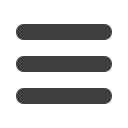

По результатам измерений микротвердости были построены зависимости

микротвердости от расстояния (рисунок 4 а). Результаты измерений показали, что

образовавшиеся слои имеют твердость, в несколько раз превышающую твердость исходных

материалов и находится в пределах 400-530 HV.

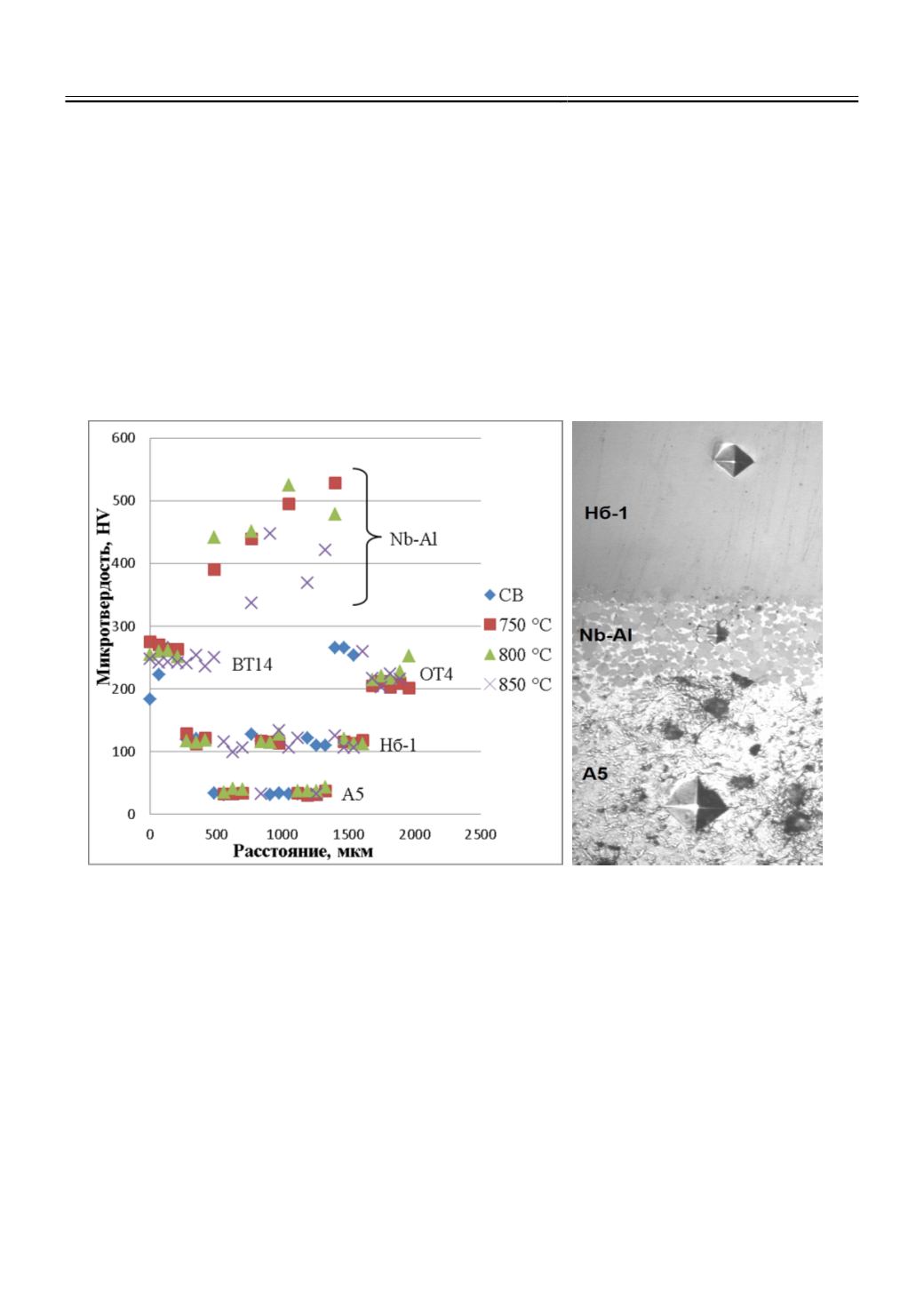

При измерении микротвердости в интерметаллидном слое было отмечено

растрескивание вокруг укола (рисунок 4 б). Это объясняется высокой твердостью

образовавшегося слоя, а также его низкой пластичностью. С другой стороны, теоретическая

твердость интерметаллидов на основе ниобия и алюминия составляет 580-910 HV в

зависимости от состава сплава [8], что существенно выше полученных в работе значений.

Это объясняется тем, что анализируемый слой состоял как из интерметаллидных частиц, так

и из алюминия, твердость которого очень мала. Таким образом, можно предположить, что

полученный сваркой взрывом и последующим отжигом композит наряду с высокой

твердостью будет обладать достаточной пластичностью.

а) б)

Рис. 4.

Результаты измерений микротвердости:

а – зависимость микротвердости от исследуемой области, б – растрескивание вокруг укола в

интерметаллидном слое. СВ – образцы после сварки взрывом

Выводы

1. Методом сварки взрывом были получены многослойные композиции из ниобиевых

и алюминиевых фольг, сварные соединения на границе которых имеют бездефектное

волнообразное строение;

2. Зарождение и рост интерметаллидного слоя на границе «ниобий-алюминий»

происходит при дополнительном отжиге при температуре выше 750 °С;

3. Твердость прослойки, образовавшейся после отжигов и состоящей из алюминиевой

матрицы и интерметаллидных частиц, составила 400-530 HV.