Актуальные проблемы в машиностроении

. Том 4. № 3. 2017

Материаловедение

в машиностроении

____________________________________________________________________

95

подведенным в его зону присадочным материалом (в виде прутка) относительно кромок

изделия заставляет перемещаться сварочную ванну, образующую сварной шов [5].

Послесварочная термообработка включает в себя любые процедуры по

термообработке после сварки. Послесварочная термообработка изделий из углеродистых

сталей и низколегированных сталей выполняется с целью снижения остаточного напряжения

после сварки, уменьшения твердости околошовной зоны, повышения пластичности и

ударной вязкости, а также освобождения диффундирующего водорода [6].

Цель работы.

Разработать способы заваривания дефектов литых деталей из стали

20ГЛ до термической обработки и после нее.

Эксперимент. Обсуждение результатов исследования

Для проведения исследований качества разделки и заварки дефектов были отобраны

три надрессорные балки с разными номерами плавок. Вместе с балками отбирался комплект

соответствующих им пробных брусков для каждой плавки. Все пробные бруски

впоследствии подвергались термической обработке одновременно с конкретной отливкой.

Все отобранные детали соответствовали ГОСТ 32400-2013 по химическому составу и

отвечали требованиям нормативных документов для стали 20ГЛ.

Заваривание разделок производилось следующими основными способами:

механизированный процесс сварки в защитных газах (МП) и ручная дуговая сварка (РД) на

постоянном токе обратной полярности.

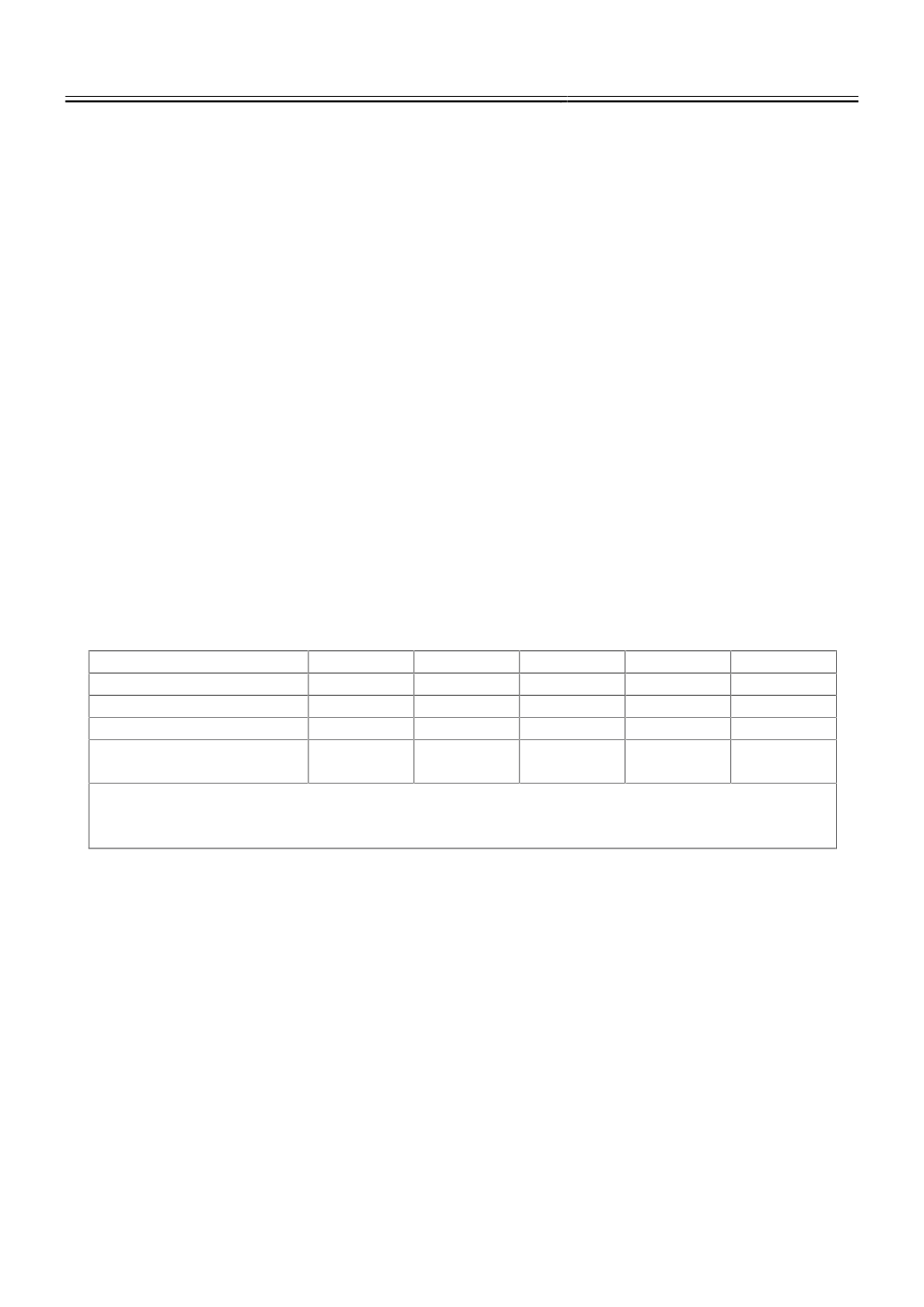

Технологические параметры разделки и последующей заварки приведены в таблице 1.

Таблица 1

Сочетание способов разделки и заварки дефектов

Способ разделки

Мех.

Мех.

Мех.

Мех.

Мех.

Способ сварки

РД

РД

РД

РД

РД

Диаметр электрода, мм

3

3

4

4

5

Сила тока, А

80-120

80-120

130-160 130-160 180-210

Предварительный

подогрев, °С

100-150 100-150 100-150 100-150 100-150

Примечание – предварительный подогрев производили при температуре детали ниже

+5°С. Условные сокращения: Мех.- механический способ разделки; РД- ручная дуговая

сварка покрытым электродом.

Характер сплавления на большинстве образцов имеет удовлетворительное качество

(см. рис. 1). Номер зерна во всех рассматриваемых образцах составляет 8–9 по ГОСТ 5639-82

[7].

Для исследования были получены образцы, имеющие на рабочей поверхности

микрошлифа наплавленный металл, зону термического влияния (ЗТВ) и основной металл.

Для правильного определения зоны вырезки микрошлифа образцы были протравлены 20%

спиртовым раствором азотной кислоты после грубой шлифовки [7], что позволило выявить

локализацию исследуемых зон в заготовке.

Однородная по характеру феррито-перлитная структура не имеет резкого перехода

между указанными зонами [8]. Это свидетельствует о высоком качестве и стабильности

проводимой на предприятии термообработки.

Выявленные при анализе макро- и микроструктуры трещины и несплавления на

границе основного и наплавленного металла на образце №2, являются наиболее опасными

дефектами [9] (см. рис. 2).