Актуальные проблемы в машиностроении

. Том 4. № 3. 2017

Материаловедение

в машиностроении

____________________________________________________________________

91

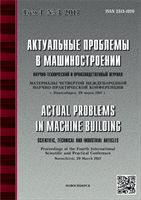

а б

Рис. 2.

Микроструктура наплавленного слоя: а – без ВМП; б – с ВМП.

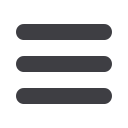

В результате измерения микротвердости было выявлено, что композиции, полученные

с использованием ВМП имеют более высокие значения микротвердости (рис. 3).

Максимальная микротвердость характерна для зон перегрева, что объясняется образованием

структур неравновесного типа (бейнит). При этом микротвердость этих зон в композициях,

полученных с ВМП, выше, чем в композициях, полученных без ВМП (380 HV и 280 HV). В

направлении от наплавленного металла к основному металлу микротвердость плавно

снижается и достигает значений 210…220 HV. Металл, наплавленный с ВМП, имеет

большую микротвердость, чем металл, наплавленный без ВМП (230 и 190 HV). Это можно

объяснить увеличением объемной доли игольчатого феррита при наплавке с ВМП.

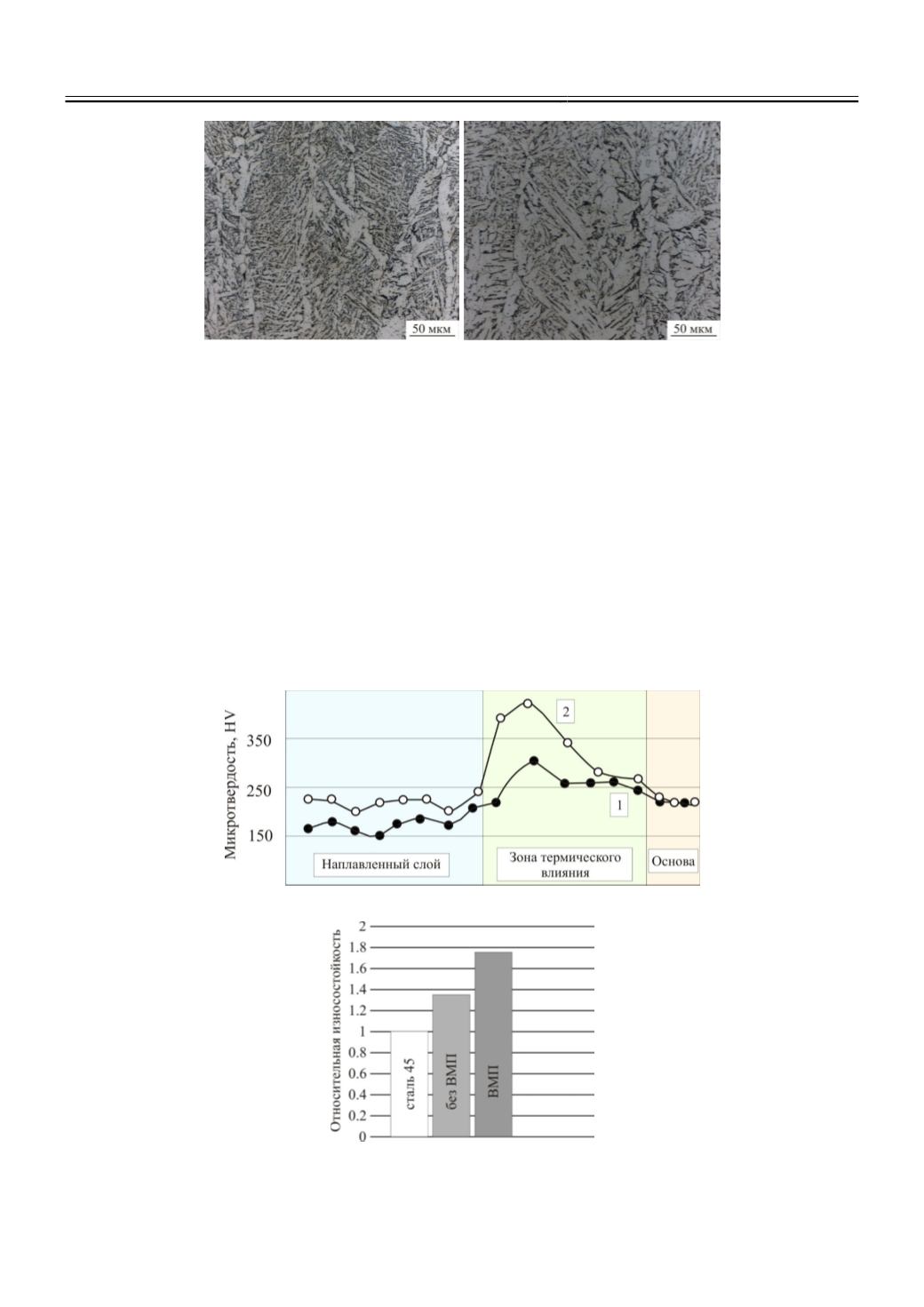

Испытания в условиях трения о закрепленные частицы абразива показали, что

максимальным уровнем относительной износостойкости обладают композиции, полученные

с ВМП, а минимальным – без ВМП: их износостойкость в 1,7 и 1,3 раза, соответственно,

превосходит относительную износостойкость эталонного материала (рис. 4).

Рис. 3.

Микротвердость композиций, полученных при 600 А без ВМП (1) и с ВМП (2).

Рис. 4.

Относительная износостойкость эталонного образца и наплавленного металла,

полученного без ВМП и с ВМП.