Actual Problems in Machine Building. Vol. 4. N 2. 2017

Materials Science

in Machine Building

____________________________________________________________________

108

ракетостроении, нефтяной и газовой промышленности. Сочетание с аддитивным

производством позволяет получать детали с высокой точностью, минимальным временем

изготовления и экономией за счет отсутствия необходимости в дополнительной оснастке.

Целью данного исследования являлось определение фазового состава получаемых

материалов при различных режимах обработки. Образцы были выращены из порошка сплава

системы Ni-Cr-Mo.

Методика проведения экспериментов

Образцы были сформированы при различных режимах на установке

высокоскоростного прямого лазерного выращивания Erlaser Weld (кафедра «Сварка и

лазерные

технологии»,

Санкт-Петербургский

государственный

политехнический

университет). При выращивании образцов использовалось коаксиальная подача порошка.

Микрорентгеноспектральный анализ исходного порошка был проведен на растровом

электронном микроскопе с энергодисперсионным анализатором (табл. 1а, б). Средний размер

частиц порошка системы Ni-Cr-Mo составлял 120

, системы Ni-Co-Cr – 129

. Подача

порошка осуществлялась со скоростью 20 г/мин. Диаметр лазерного пятна составлял 1,2 мм;

скорость лазерного сканировании – 45 мм/с. Мощность лазерного излучения изменяли в

диапазоне от 250 до 1500 Вт.

Структурные исследования были проведены с использованием светового

просвечивающего электронного микроскопа FEI Tecnai G2 TWIN. Фазовый состав образцов

был изучен при помощи просвечивающей электронной микроскопии и рентгенофазового

анализа. Дифракционные картины были получены на просвечивающем электронном

микроскопе (FEI Tecnai G2 при ускоряющем напряжении 200 кВ). Регистрация

рентгенограмм образцов производилась на

–

дифрактометре ARL X’TRA, в качестве

источника рентгеновского излучения применялась хромовая рентгеновская трубка.

Излучение не монохроматизировалось и регистрировалось энергодисперсионным Si(Li)

детектором, настроенным на регистрацию Cr Kα1/Kα2/Kβ длин волн.

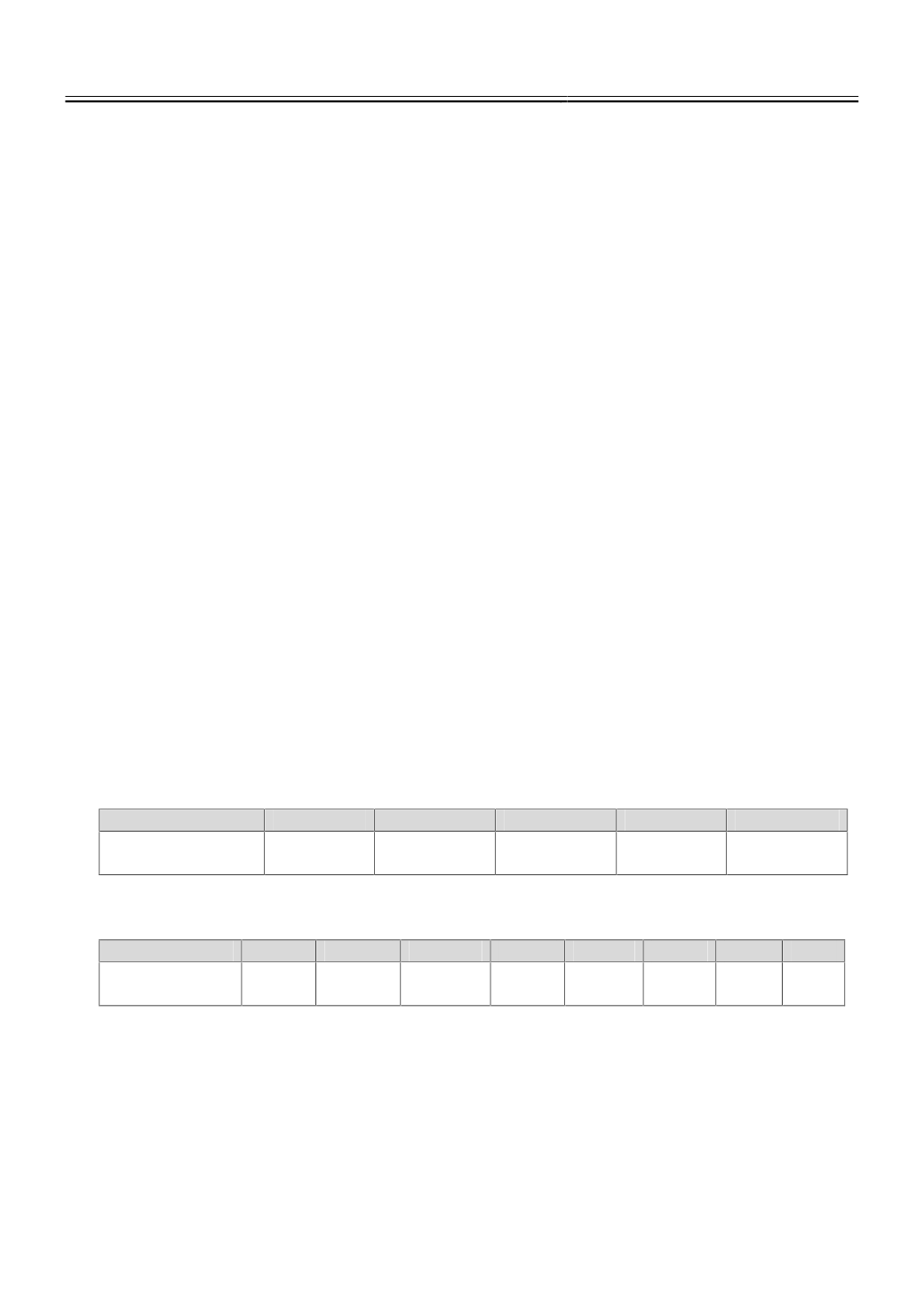

Таблица 1а [7]

Химический состав исходного порошка системы Ni-Cr-Mo

Хим. элемент

Ni

Cr

Mo

Nb

Si

Содержание,

вес%

58,5

21,78

10,88

3,87

0,51

Таблица 1б

Химический состав исходного порошка системы Ni-Co-Cr

Хим. элемент

Ni

Co

Cr

W Ti

Mo

Al

Nb

Содержание,

вес% 51,8

13,8

9,96

8,58 3,14

3,9 3,9 2,6

Результаты исследований

Исходный порошок имел сферичную морфологию и минимальные дефекты.

Структура полученных материалов в продольном сечении (относительно лазерного

сканирования) выращенной стенки имеет дендритное строение, сонаправленное лазерному

сканированию. При изучении продольного сечения также наблюдались выращенные слои,

толщины которых имели линейную зависимость от применяемой мощности лазерного