Actual Problems in Machine Building. Vol. 4. N 1. 2017

Technological Equipment, Machining

Attachments and Instruments

____________________________________________________________________

60

что соответствует определенным схемам механической и физико-технической обработки

НП. При этом, согласно теории формообразования поверхностей [16, 20, 21], каждая из ПЛ

поверхности может быть образована базовыми методами копирования

Кп

, следа

Сл

, касания

Кс

, обката

Об

[20] и комбинированными методами, например (

Кп+Сл

), (

Об+Сл

) и др. [16].

В качестве существенных для оценки методов профилирования НП приняты призна-

ки, определяющие исполнение производящего элемента (ПЭ) инструмента и вид формообра-

зования ПЛ (полное или частичное), характеризующие разрешающие возможности методов

по точности и производительности формообразования, сложности их реализации и позволя-

ющие на единой основе сравнивать известные и возможные методы формообразования НП.

Исходя из этих положений, проведен анализ возможных схем профилирования НП, из

которых установлены рациональные.

Обсуждение результатов исследования

Профилирование НП методом копирования

. Производящим элементом при методе

копирования является линия, определяющая форму или режущей кромки (при обработке

лезвийным инструментом), или образующей инструментальной поверхности (при обработке

вращающимся инструментом). Благодаря единовременному взаимодействию ПЭ с номи-

нальной поверхностью изделия метод копирования обеспечивает полное формообразование

ПЛ и поэтому характеризуется высокой производительностью. Однако необходимость в

специальном инструменте обуславливает неуниверсальность данного метода и ограничивает

область его экономически обоснованного применения обработкой некруглых отверстий про-

тяжками, а наружных НП – фасонными инструментами [11] при периодическом движении

деления, что отрицательно влияет на производительность и точность формообразования.

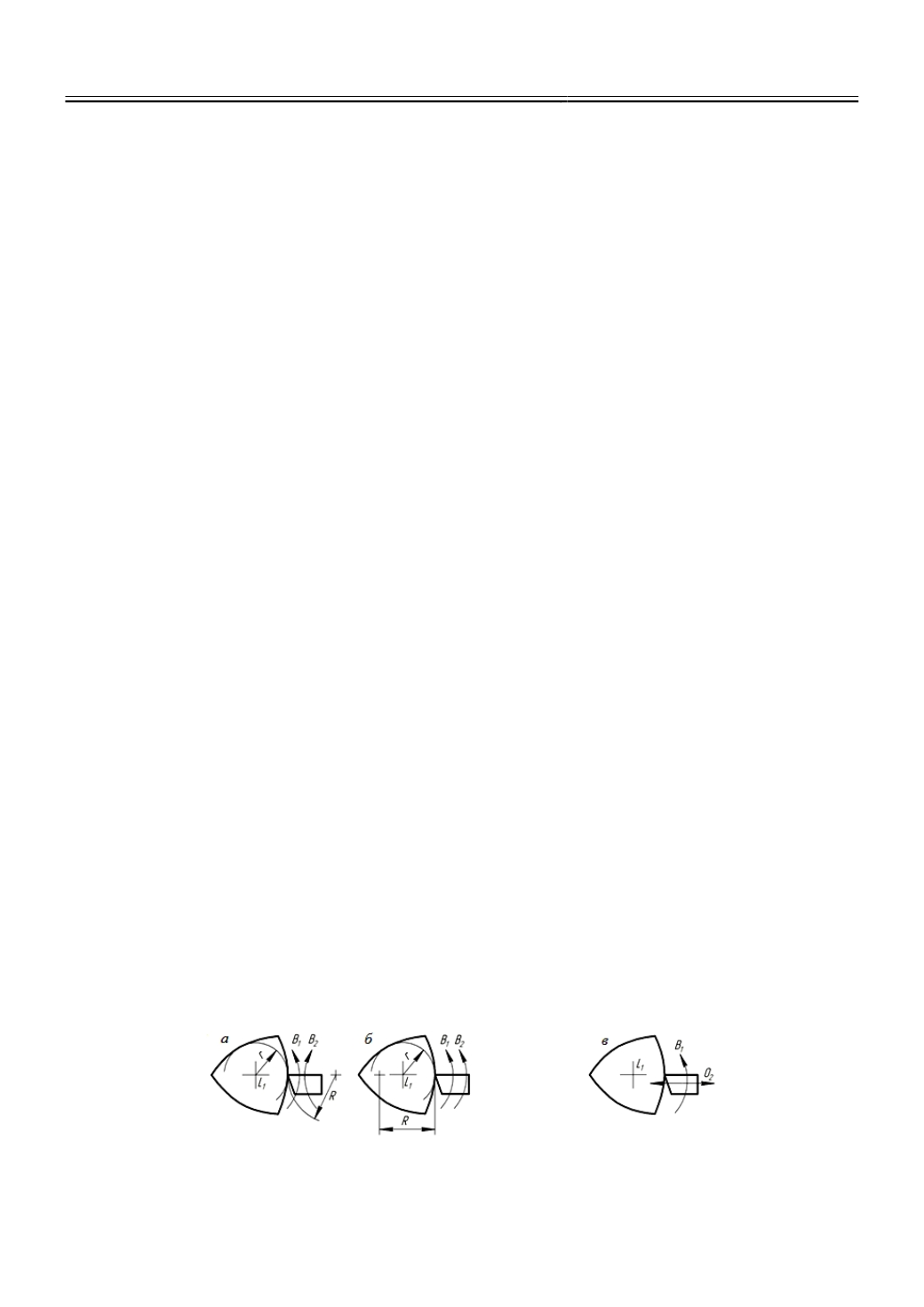

Профилирование НП методом следа.

Производящим элементом при методе следа яв-

ляются или точка или множество точек, что соответствует обработке одним резцом или рез-

цовой головкой. Так как исполнительное движение профилирования осуществляется со ско-

ростью резания, то наличие в его структуре реверсивного движения ограничивает произво-

дительность и отрицательно влияет на точность обработки. В этой связи к рациональным

следует отнести схемы, при которых движение профилирования образовано вращательными

движениями, а ПЭ представляет множество точек. Этим требованиям соответствуют две

практические схемы профилирования (рис. 1), реализуемые методом полигонального точе-

ния [17] резцовой головкой внешнего (рис. 1,

а

) или внутреннего (рис. 1,

б

) касания. Более

высокую производительность и лучшие условия резания обеспечивает схема обработки

охватывающей резцовой головкой (схема

б

) [23].

Благодаря универсальности, возможности обработки на одном станке как наружных,

так и внутренних НП, непрерывности процесса обработки практическое применение получи-

ла также схема профилирования, основанная на сообщении ПЭ согласованных вращательно-

го

В

1

и осциллирующего

О

2

движений (рис. 1,

в

), реализуемая на станках для профильного

точения, на токарно-затыловочных и др. станках. Ее недостатком является относительно

низкая производительность из-за возвратно-поступательного движения инструмента.

Рис. 1.

Рациональные схемы профилирования НП методом следа при поли-

гональном (

а

,

б

) и некруглом точении (

в

)