Актуальные проблемы в машиностроении

. Том 4. № 1. 2017

Технологическое оборудование,

оснастка и инструменты

____________________________________________________________________

55

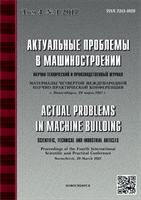

при размыкании позволяют свободно вытолкнуть изделия из гнёзд (рис. 2, положение 2). Все

четыре элемента идентичны.

a

б

Рис. 2.

Пресс-форма:

a

- положение 1;

б

- положение 2

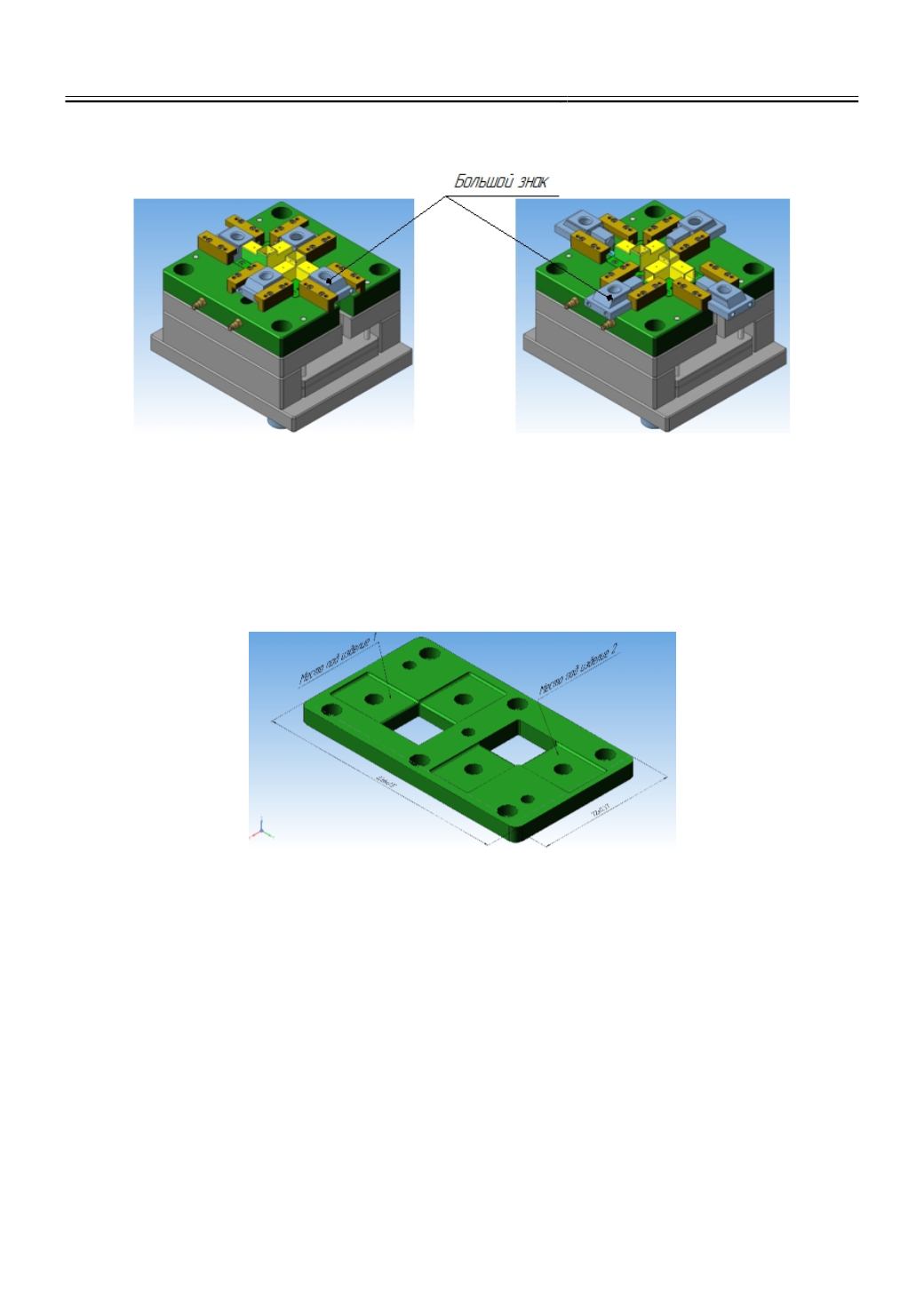

При проектировании формообразующей полости пресс-формы установлено, что про-

странство, занимаемое изделием, позволяет внести в конструкцию дополнительную полость

(гнездо) для еще одного изделия (рис. 3). В результате фактическая производительность

пресс-формы повышается в два раза.

Рис. 3.

Формообразующая матрица

При разработке пресс-формы необходимо учитывать тепловой баланс рабочих

элементов и расплавленного материала для получения необходимой жидкотекучести

расплава в процессе заполнения формообразующей полости (гнезда). В результате

моделирования процесса заполнения формы с помощью пакета прикладных программ

LVMFlow [15, 16] были получены условия достижения равномерной плотности и низкого

уровня остаточных напряжений. Поскольку подвижный формообразующий элемент БЗ

воспринимает от изделия наибольшее температурное воздействие, принято решение о

создании специальных каналов для протекания охлаждающей жидкости [17].

С помощью CAD системы Компас 3D [18] было разработано несколько вариантов как

разъемных, так и неразъемных конструкции БЗ (рис. 4, 6). В результате моделирования [19] и

натурных испытаний разъёмных конструкций, соединяемых с помощью сварного шва (рис.4,

5), получено, что после отработки пресс-формой нескольких тысяч циклов сварной шов не